Profil

Rollladenlamellen sind ein wichtiger Bestandteil von Rollläden. Je nach regionalem Markt werden unterschiedliche Designprofile bevorzugt. Kaltwalzprofilieranlagen sind eine gängige und effiziente Wahl für die Herstellung dieser Lamellen.

Das Linbay-Team kann auf Grundlage unserer Erfahrung, der Produktionsanforderungen für jedes Profil und der Stanzanforderungen geeignete Produktionslösungen bereitstellen.

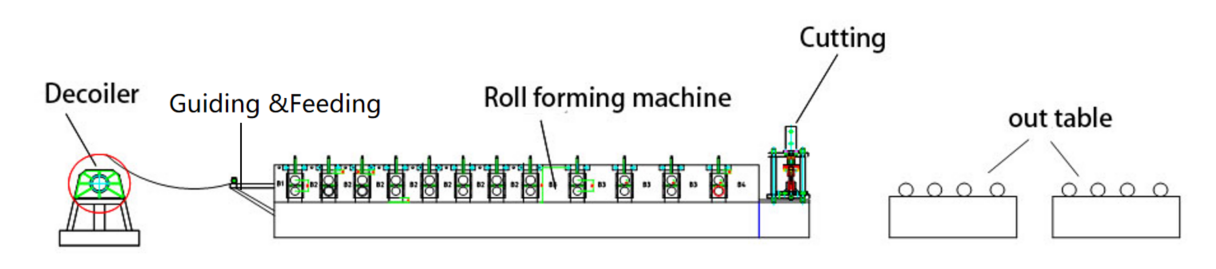

Realfall-Flussdiagramm

Hydraulische Abwickelhaspel - Führung - Rollformmaschine - Hydraulische Schneidemaschine - Auslauftisch

Realer Fall - Wichtigste technische Parameter

1.Liniengeschwindigkeit: 0-12 m/min, einstellbar

2. Geeignetes Material: Verzinkter Stahl

3.Materialstärke: 0,6-0,8 mm

4. Rollformmaschine: Gusseisenstruktur

5. Antriebssystem: Kettenantriebssystem

6. Schneidsystem: Hydraulische Kraft. Stoppen Sie zum Schneiden, der Rollformer muss beim Schneiden anhalten.

7.SPS-Schrank: Siemens-System.

Real Case-Maschinen

1.Manueller Abwickler*1

2. Rollformmaschine * 1

3. Hydraulische Schneidemaschine*1 (Jedes Rollladenlamellenprofil erfordert 1 separate Schneidklinge)

4.Out-Tabelle * 2

5.SPS-Steuerschrank * 1

6.Hydraulikstation * 1

7.Ersatzteilbox (kostenlos) * 1

Realfall-Beschreibung

Abwickelhaspel

● Rollladenlamellen:Aufgrund ihrer geringeren Dicke und Breitemanuell und motorisiertFür den Abwickelbedarf reichen Abwickelhaspeln aus.

● Manuelle Version:Ohne Antrieb. Die Kraft der Formwalzen zieht die Stahlspule nach vorne. Die Abwickelleistung ist gering und die Sicherheit etwas geringer. Die Dornerweiterung erfolgt manuell. Diese Methode ist kostengünstig, eignet sich jedoch nicht für die kontinuierliche Großproduktion.

●Motor Version:Durch den Motorantrieb wird die Effizienz beim Abwickeln erhöht und der Bedarf an manuellen Eingriffen verringert, wodurch Arbeitskosten gespart werden.

Optionaler Abwickelhaspeltyp: Doppelkopf-Abwickelhaspel

● Vielseitige Breiten:Ein Doppelkopf-Abwickelhaspel kann Stahlrollen unterschiedlicher Breite speichern, geeignet für doppelreihige Umformmaschinen.

● Dauerbetrieb:Während ein Kopf abwickelt, kann der andere eine neue Spule laden und vorbereiten. Wenn eine Spule aufgebraucht ist, kann der Abwickler um 180 Grad gedreht werden, um

Führung

● Primäre Funktion:Um die Stahlspule an der Mittellinie der Maschine auszurichten und Fehlausrichtungen zu vermeiden, die zu Verdrehungen, Verbiegungen, Graten und Maßproblemen im fertigen Produkt führen können.

● Führungsvorrichtungen:Mehrere Führungsvorrichtungen am Zuführeinlass und innerhalb der Profiliermaschine verstärken die Führungswirkung.

● Wartung:Kalibrieren Sie den Abstand der Führungseinrichtungen regelmäßig, insbesondere nach dem Transport und bei längerem Einsatz.

● Vor dem Versand:Das Linbay-Team misst und vermerkt die Führungsbreite im Benutzerhandbuch zur Kundenkalibrierung nach Erhalt.

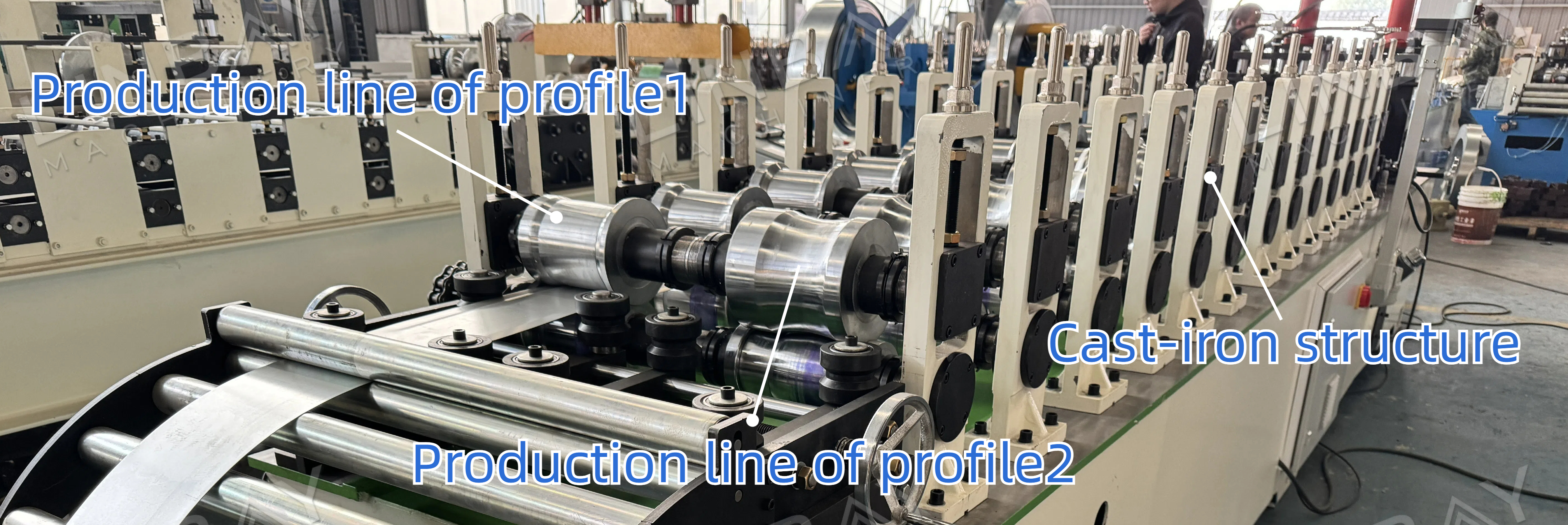

Rollformmaschine

● Vielseitige Formen:Die doppelreihige Konstruktion ermöglicht die Aufnahme von Rollladenlamellen in zwei unterschiedlichen Formen, wodurch sich für den Kunden die Maschinen- und Platzkosten reduzieren.

●Notiz:Die beiden Produktionslinien können nicht gleichzeitig laufen. Bei hohen Produktionsanforderungen für beide Profile wird der Einsatz von zwei separaten Produktionslinien empfohlen.

●Struktur:Verfügt über einen Ständer aus Gusseisen und ein Kettenantriebssystem.

●Kettenschutz:Die Ketten sind durch ein Metallgitter geschützt, das die Sicherheit der Arbeiter gewährleistet und verhindert, dass die Ketten durch Fremdkörper beschädigt werden.

●Rollen:Verchromt und wärmebehandelt für Rost- und Korrosionsbeständigkeit, was ihre Lebensdauer verlängert.

●Hauptmotor:Standard 380 V, 50 Hz, dreiphasig, individuelle Anpassung möglich.

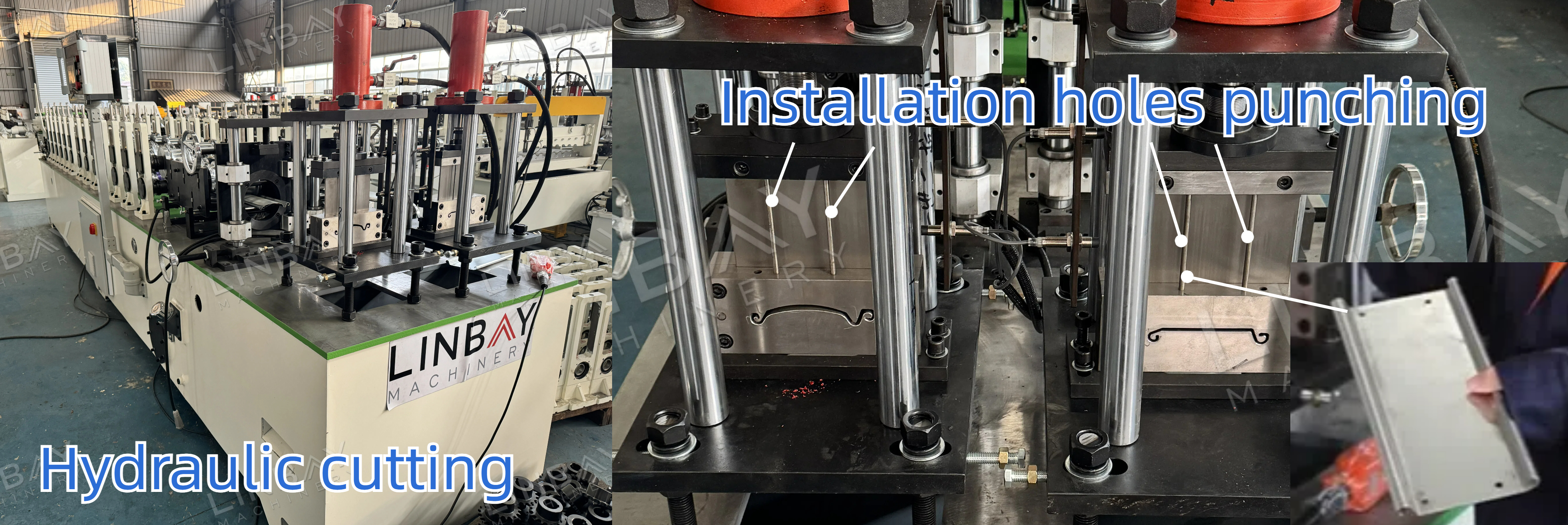

Hydraulische Schneidemaschine

●Präzisionsgefertigte Klingen:Entwickelt, um den Spezifikationen der Rollladenlamellen zu entsprechen und glatte, verformungs- und gratfreie Schnittkanten zu gewährleisten.

●Hohe Schnittlängengenauigkeit:Die Toleranz liegt bei ±1 mm. Ein Encoder misst die Vorschublänge der Stahlspule, wandelt sie in elektrische Signale um und überträgt diese Daten an den SPS-Schaltschrank. Die Mitarbeiter können Schnittlänge, Produktionsmenge und Geschwindigkeit auf dem SPS-Bildschirm einstellen.

Optionale Ausstattung: Montagelöcher stanzen

●Endlöcher:Jedes Ende der Rollladenlamellen verfügt über zwei Löcher, die zu den Befestigungselementen passen. Diese Löcher können auch auf der Formstraße hergestellt werden, wodurch Zeit und Kosten für manuelles Bohren reduziert werden.

●Stanzen und Schneiden:Vor und nach den Schneidklingen befinden sich zwei Stempel, die sich eine einzige Hydraulikstation teilen, um gleichzeitiges Schneiden und Stanzen zu ermöglichen.

●Anpassbares Stanzen:Lochgröße und Randabstand können individuell angepasst werden.

Optionales Gerät: Standalone-Hydraulikstanzmaschine

●Geeignet für kontinuierliches oder dichtes Stanzen:Ideal für Hochfrequenz-Stanzanforderungen.

●Effiziente Produktionskoordination:Wenn die Nachfrage nach gestanzten Rollläden geringer ist als nach ungestanzten Rollläden, kann die Trennung der Stanz- und Formprozesse in zwei unabhängige Produktionslinien die Gesamteffizienz steigern.

●Kundenspezifische Stanzformen:Wenn der Kunde nach Erhalt neue Stanzwerkzeugstile hat, können wir neue Werkzeuge innerhalb des Vorschubbreitenbereichs der ursprünglichen hydraulischen Stanzmaschine anpassen.

Testen

● Unsere Ingenieure kalibrieren jede Stufe der Doppelreihenmaschine vor dem Versand, um sicherzustellen, dass die Produktion sofort nach Erhalt beginnen kann.

● Die produzierten Rollläden werden 1:1 mit den Zeichnungen verglichen.

● Wir schneiden außerdem ca. 2 Meter Profil zu und montieren 3-4 Stücke, um zu testen, ob die Rollläden fest sitzen, ohne sich zu lösen und mit dem entsprechenden Abstand aufzurollen.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle

1-300x168.jpg)