WIDEO

Profil

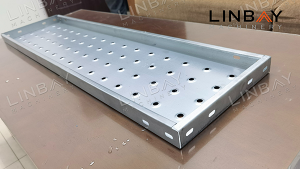

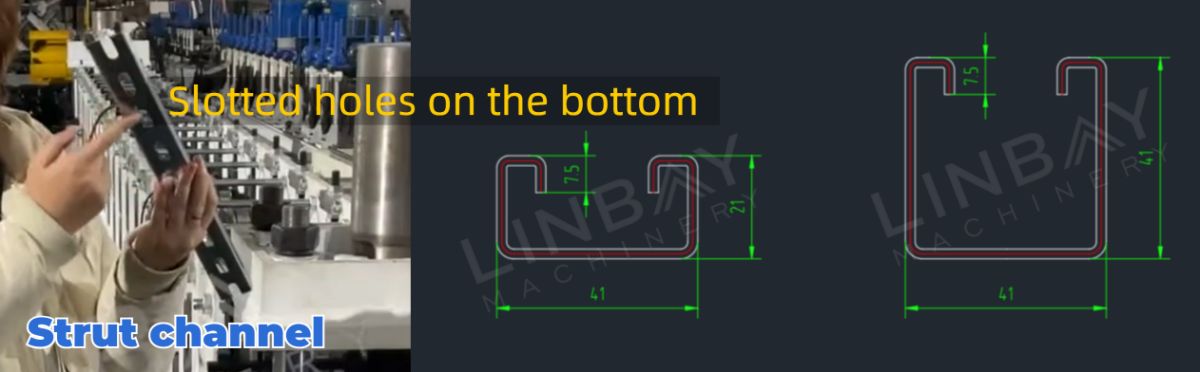

Kanały rozporowe stanowią kluczowy element podtrzymujący i łączący lekkie obciążenia konstrukcyjne w budownictwie. Standardowe wymiary kanałów rozporowych często obejmują:41*21mmI41*41mm. Kanały te są zazwyczaj wykonane z materiałów takich jakstal walcowana na gorąco, stal walcowana na zimno lub stal ocynkowana, charakteryzujący się grubością zazwyczaj od1,5 mm do 2 mm.

Przypadek rzeczywisty – główne parametry techniczne

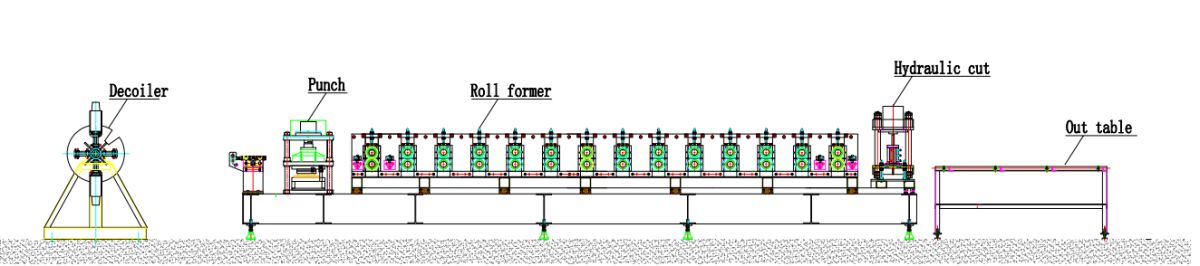

Schemat blokowy

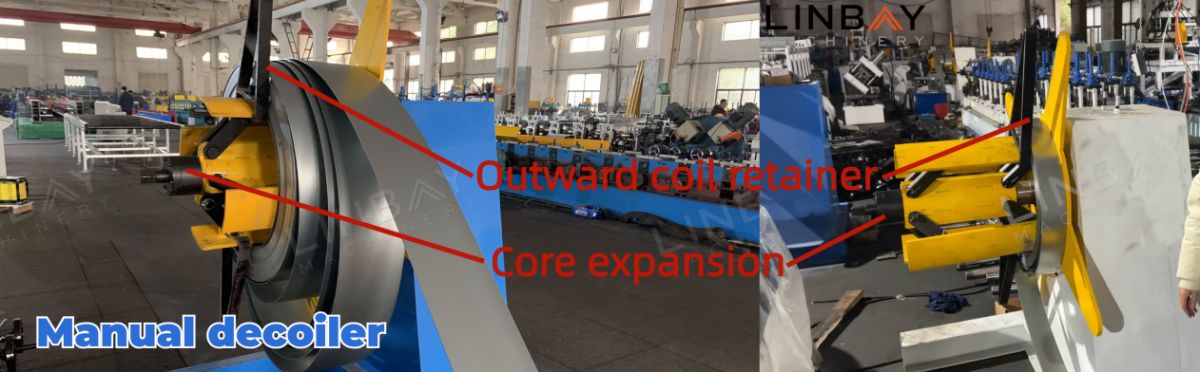

Rozwijarka ręczna wyposażona jest w urządzenie hamulcowe umożliwiające regulację rozprężenia rdzenia w zakresie φ490-510 mm,zapewniając płynne rozwijanieCo więcej, zewnętrzny uchwyt zwoju zapobiega jego przesuwaniu się, co zwiększa opłacalność i bezpieczeństwo. W przypadku rozwijarki hydraulicznej, ramię prasy zabezpiecza stalowy zwój, zmniejszając ryzyko podskakiwania zwoju i potencjalnych obrażeń pracowników. Aby sprostać zwiększonym wymaganiom produkcyjnym, oferujemy opcjonalny rozwijarkę hydrauliczną zasilaną przez stację hydrauliczną.

Rozwijarka ręczna – Prowadzenie – Prasa hydrauliczna – Maszyna do profilowania – Stół hydrauliczny do wycinania

Główne parametry techniczne

1. Prędkość linii: 0-12 m/min bez dziurkowania, 3 m/min z dziurkowaniem.

2. Grubość materiału: w tym przypadku 2 mm.

3. Odpowiedni materiał: stal walcowana na gorąco, stal walcowana na zimno, stal ocynkowana.

4. Maszyna do profilowania: konstrukcja ścianki działowej i układ napędowy łańcuchowy.

5. Liczba stanowisk formujących: 20

6.System dziurkowania: hydrauliczny, profilarka zatrzymuje się podczas dziurkowania.

7.System cięcia: hydrauliczny, profilarka zatrzymuje się podczas cięcia.

8. Zmiana rozmiaru: ręcznie w ciągu 2-3 godzin.

9.Szafa PLC: system Siemens.

Opis rzeczywistego przypadku

Ręczna rozwijarka

Przewodnik

Rolki prowadzące odgrywają kluczową rolę w utrzymaniu współosiowości między zwojem stali a maszyną, zapobiegając odkształceniu kanału kolumny.

Rolki prowadzące odgrywają kluczową rolę w procesie formowania, zapobiegając odkształceniom odbiciowym taśmy stalowej. Prostoliniowość belki rurowej ma kluczowe znaczenie dla jakości produktu, wpływając na wydajność nośną całej ramy instalacyjnej. Rolki prowadzące są strategicznie zamontowane wzdłuż całej maszyny do profilowania, a nie tylko na wlocie. Przed wysyłką mierzymy odległość od każdej rolki prowadzącej do krawędzi maszyny i dokumentujemy te pomiary w instrukcji. W przypadku niewielkich przemieszczeń podczas transportu lub procesu produkcyjnego, pracownicy mogą wykorzystać te zarejestrowane dane do precyzyjnego ustawienia rolek.

Dziurkacz hydrauliczny

Hydrauliczny stempel, zasilany przez stację hydrauliczną, znajduje się przed maszyną do profilowania, co wymusza przerwę w procesie profilowania podczas wykrawania. Hydrauliczna wykrawarka jest skonfigurowana ze skokiem stempla wynoszącym 400 mm. Aby zwiększyć prędkość produkcji, proponujemy niezależne rozwiązanie do wykrawania hydraulicznego, dostosowane do dostarczonych rysunków technicznych.

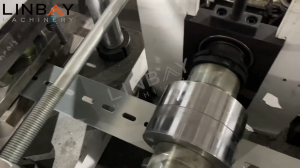

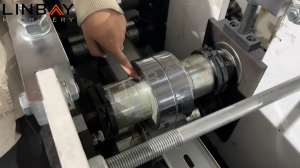

Maszyna do formowania rolek

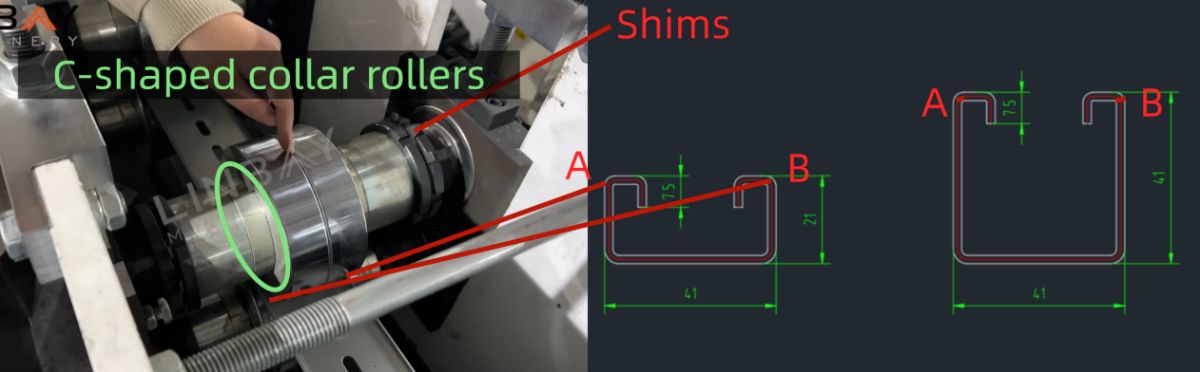

Maszyna do profilowania rolkowego ma konstrukcję paneli ściennych i układ napędowy oparty na łańcuchu, co zapewnia ekonomiczne rozwiązanie w przypadku ręcznej zmiany rozmiaru, przy czasie wymiany wynoszącym około2-3 godziny.

Regulacja punktów formowania jest kluczowa przy zmianie rozmiarów. Poluzuj podkładki na końcach rolek i wymień lub dodajWałki kołnierzowe w kształcie litery C (rękawy)w odpowiednim położeniu przesuwa punkt formowania dla nowego rozmiaru profilu. Dodatkowo zapewniamyautomatyczna zmiana rozmiaru rozwiązaniez czasem wymianyokoło 10 minut.

Link do filmu -【Instalacja】Linbay Change Sleeves do maszyny do profilowania rolkowego

Cięcie hydrauliczne

Hydrauliczna maszyna tnąca, obsługiwana przez stację hydrauliczną, umożliwia precyzyjne cięcie zwojów stali o grubości 2 mm. Jej ostrza tnące są dopasowane do kształtu profilu, co pozwala uzyskać około 8 mm odpadów na cięcie, zachowując jednocześnie niemal bezzadziorową powierzchnię cięcia.

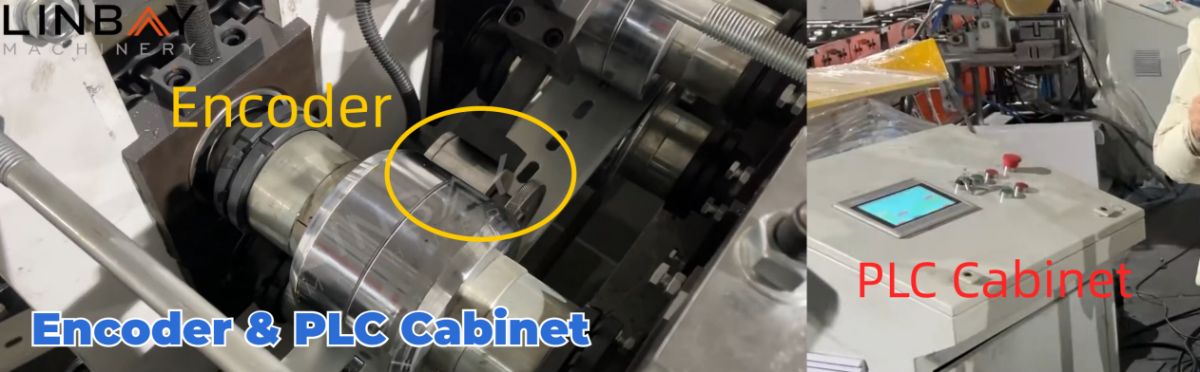

Enkoder i PLC

Maszyna do gięcia rolek wyposażona jest w enkoder japońskiej marki Koyo, który przetwarza zmierzone długości cewek na sygnały elektryczne przesyłane do szafy sterowniczej PLC. Ten precyzyjny system gwarantuje eliminację błędów cięcia.w zakresie ±1 mm, zapewniając produkcję wysokiej jakości produktów przy jednoczesnej minimalizacji odpadów wynikających z nieprawidłowych cięć. Operatorzy mogą wygodnie kontrolować prędkość produkcji, wymiary, długość cięcia i inne parametry za pomocą ekranu PLC. Dodatkowo, szafa sterownicza PLC posiada:pamięć masowadla powszechnie używanych parametrów i zapewnia funkcje zabezpieczające, takie jak ochrona przed przeciążeniem, zwarciem i zanikiem fazy.

Język wyświetlany na ekranie PLC można dostosować do preferencji klienta.

Stacja hydrauliczna

Nasza stacja hydrauliczna wyposażona jest w chłodzące wentylatory elektryczne, które skutecznie odprowadzają ciepło, zapewniając długotrwałą i niezawodną pracę przy niskiej awaryjności, dostosowując się do gorącego środowiska pracy.

Gwarancja

W dniu wysyłki na metalowej tabliczce znamionowej zostanie wygrawerowana aktualna data, co oznacza początek dwuletniej gwarancji na całą linię produkcyjną oraz pięcioletniej gwarancji na rolki i wały.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem