wideo

Profil

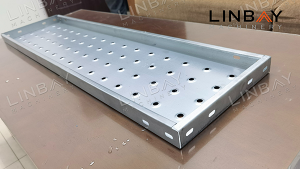

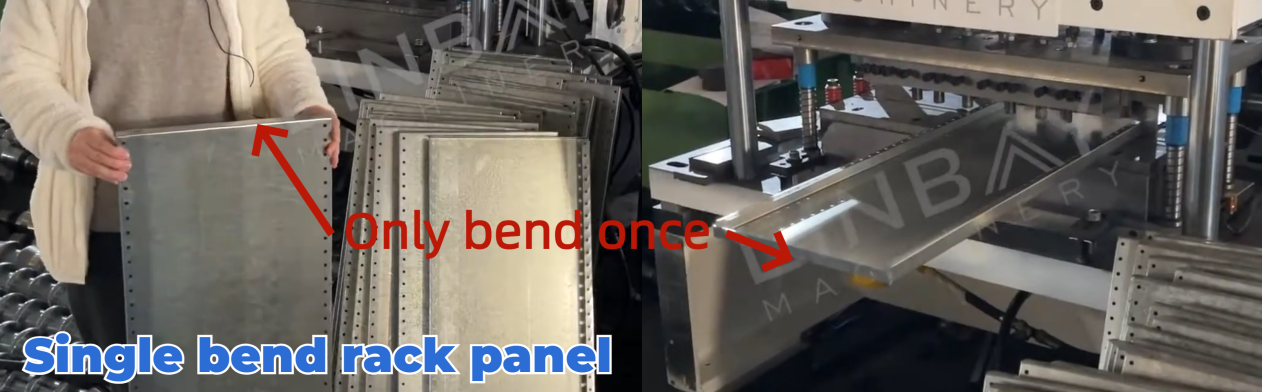

Panel półki, umieszczony na belkach systemu regałów, stanowi solidną platformę do bezpiecznego przechowywania towarów. Nasze doświadczenie produkcyjne koncentruje się na wytwarzaniu paneli półkowych z podwójnym gięciem, które oferują wyższą trwałość w porównaniu z panelami z pojedynczym gięciem. Co więcej, konstrukcja ta eliminuje ostre, odsłonięte krawędzie, stawiając na pierwszym miejscu bezpieczeństwo użytkownika.

Przypadek rzeczywisty – główne parametry techniczne

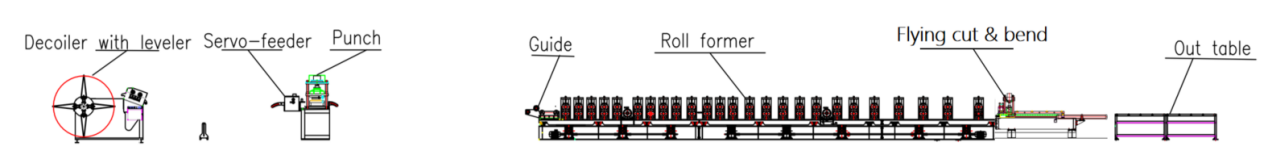

Schemat blokowy

Rozwijarka hydrauliczna z wyrównywarką – Podajnik serwo – Dziurkarka hydrauliczna – Maszyna do gięcia blach – Cięcie i tłoczenie hydrauliczne – Stół wyjściowy

Główne parametry techniczne:

1. Prędkość linii: regulowana od 0 do 4 m/min

2. Profile: Różne rozmiary o jednakowej wysokości, różniące się szerokością i długością

3. Grubość materiału: 0,6-0,8 mm (dla tego zastosowania)

4. Odpowiedni materiał: stal ocynkowana

5. Maszyna do profilowania rolek: wykorzystuje wspornikową konstrukcję paneli o podwójnych ścianach i układ napędowy oparty na łańcuchu

6. Liczba stanowisk formujących: 13

7. System tnący: jednoczesne cięcie i gięcie; profilarka pozostaje aktywna w trakcie procesu

8. Regulacja rozmiaru: automatyczna

9. Szafa PLC: wyposażona w system Siemens

Opis rzeczywistego przypadku

Rozwijarka hydrauliczna z poziomicą

Rozszerzenie rdzenia można regulować, dostosowując je do średnicy wewnętrznej zwoju stalowego w zakresie od 460 mm do 520 mm. Podczas rozwijania, zewnętrzne uchwyty zwoju zapewniają jego stabilne utrzymanie na rozwijarce, zwiększając bezpieczeństwo pracowników poprzez zapobieganie jego zsuwaniu się.

Prostownica wyposażona jest w szereg rolek, które stopniowo spłaszczają zwój stali, skutecznie usuwając naprężenia szczątkowe.

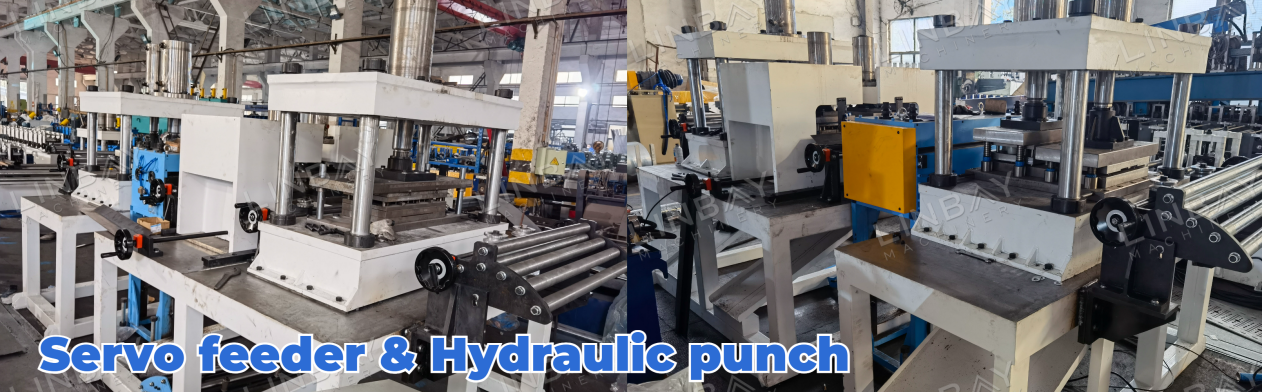

Podajnik serwo i dziurkacz hydrauliczny

(1)Niezależne dziurkowanie hydrauliczne

Ten system wykrawania działa niezależnie, nie dzieląc tej samej podstawy co maszyna do gięcia blach, co zapewnia płynną i nieprzerwaną pracę procesu gięcia. Podajnik jest napędzany serwosilnikiem, który charakteryzuje się minimalnym opóźnieniem startu i zatrzymania. Pozwala to na precyzyjną kontrolę przesuwania zwoju blachy w podajniku, gwarantując precyzyjne i wydajne wykrawanie.

(2)Zoptymalizowane rozwiązanie formy

Otwory wykrojone w panelu półki dzielą się na wycięcia, otwory funkcjonalne i otwory dolne ciągłe. Ze względu na zmienną częstotliwość występowania tych typów otworów w jednym panelu półki, hydrauliczna dziurkarka jest wyposażona w cztery dedykowane formy, każda przeznaczona do konkretnego rodzaju otworu. Ta konfiguracja jest dostosowana do efektywnego wykonywania każdego rodzaju wykrojów, zwiększając tym samym ogólną wydajność i produktywność.

Enkoder i PLC

Enkoder przetwarza wykryte długości zwojów stali na sygnały elektryczne, które są następnie przesyłane do szafy sterowniczej PLC. Wewnątrz szafy sterowniczej operatorzy mogą zarządzać prędkością produkcji, wydajnością produkcji, długością cięcia i innymi parametrami. Dzięki dokładnym pomiarom i sprzężeniu zwrotnemu z enkodera, maszyna tnąca może utrzymywać błędy cięcia w granicach normy.±1 mm.

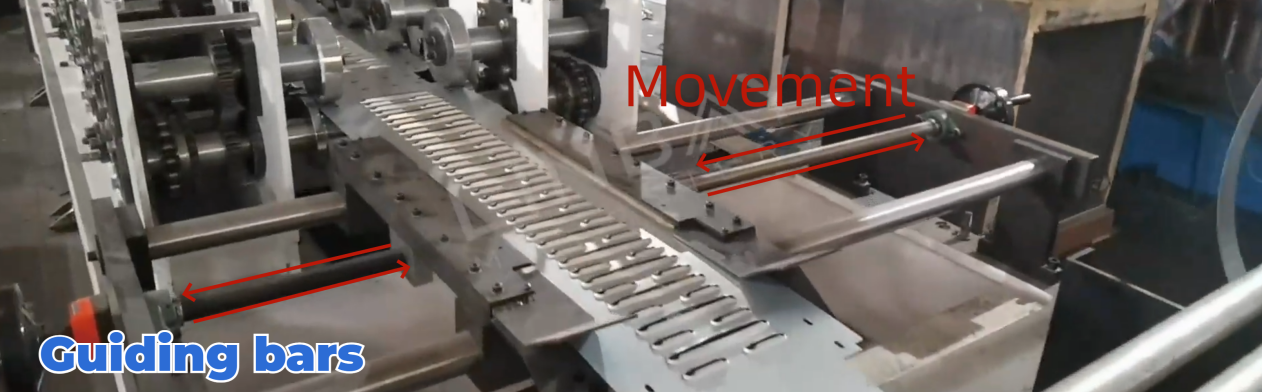

Maszyna do profilowania rolkowego

Przed wejściem do maszyny do profilowania, zwój stali przechodzi przez regulowane prowadnice. Prowadnice te są regulowane w zależności od szerokości zwoju, zapewniając jego precyzyjne wyrównanie z linią produkcyjną wzdłuż linii środkowej. To wyrównanie jest niezbędne dla zachowania prostoliniowości i nośności panelu półki.

Ta maszyna do formowania wykorzystuje konstrukcję wspornikową o podwójnych ściankach. Ponieważ formowanie jest wymagane tylko z dwóch stron panelu, zastosowano konstrukcję z rolkami wspornikowymi, aby oszczędzać materiał rolek. Łańcuchowy układ napędowy napędza rolki i wywiera siłę na zwój stali, umożliwiając jego przesuwanie i formowanie.

Maszyna może produkować panele półkowe o różnych szerokościach. Pracownicy wprowadzają żądane wymiary do panelu szafy sterowniczej PLC. Po otrzymaniu sygnału, stanowisko formujące po prawej stronie automatycznie przesuwa się po szynach. Punkty formujące na zwoju stali dostosowują się do ruchu stanowiska formującego i rolek formujących.

Zainstalowano również enkoder, który wykrywa odległość, na jaką przemieszcza się stacja formująca, zapewniając dokładność podczas zmiany rozmiarów. Dodatkowo, w zestawie znajdują się dwa czujniki położenia: jeden do wykrywania najdalszej odległości, a drugi do pomiaru najbliższej odległości, na jaką stacja formująca może się przemieścić po szynach. Czujnik najdalszej pozycji zapobiega nadmiernemu ruchowi stacji formującej, zapobiegając poślizgowi, natomiast czujnik najbliższej pozycji zapobiega zbytniemu przesunięciu się stacji formującej do wewnątrz, co pozwala uniknąć kolizji.

Cięcie i gięcie hydrauliczne

Panele półkowe produkowane na tej linii produkcyjnej charakteryzują się podwójnym zagięciem na szerszym boku. Zaprojektowaliśmy zintegrowaną formę do cięcia i gięcia, umożliwiającą zarówno cięcie, jak i podwójne gięcie w ramach jednej maszyny. Taka konstrukcja nie tylko oszczędza długość linii produkcyjnej i miejsce na hali produkcyjnej, ale także skraca czas produkcji.

Podczas cięcia i gięcia podstawa maszyny tnącej może poruszać się do przodu i do tyłu synchronicznie z prędkością produkcyjną maszyny do gięcia rolkowego. Zapewnia to nieprzerwaną produkcję i zwiększa wydajność.

Inne rozwiązanie

Jeśli intrygują Cię panele półkowe o pojedynczym wygięciu, po prostu kliknij na obraz, aby poznać szczegóły procesu produkcji i obejrzyj towarzyszący temu film.

Kluczowe różnice:

Typ z podwójnym wygięciem zapewnia większą trwałość, natomiast typ z pojedynczym wygięciem spełnia również potrzeby związane z przechowywaniem.

Krawędzie typu podwójnie wygiętego nie są ostre, co zwiększa bezpieczeństwo, natomiast typ pojedynczo wygięty może mieć ostrzejsze krawędzie.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem