PROFIL

Okrągłe rury markizowe to niezbędne elementy markiz, zazwyczaj wykonane z aluminium lub ocynkowanej stali. Standardowe średnice to 60/63/70/78/80/85 mm i są powszechnie dostępne w długościach 4, 5, 6 lub 7 metrów.

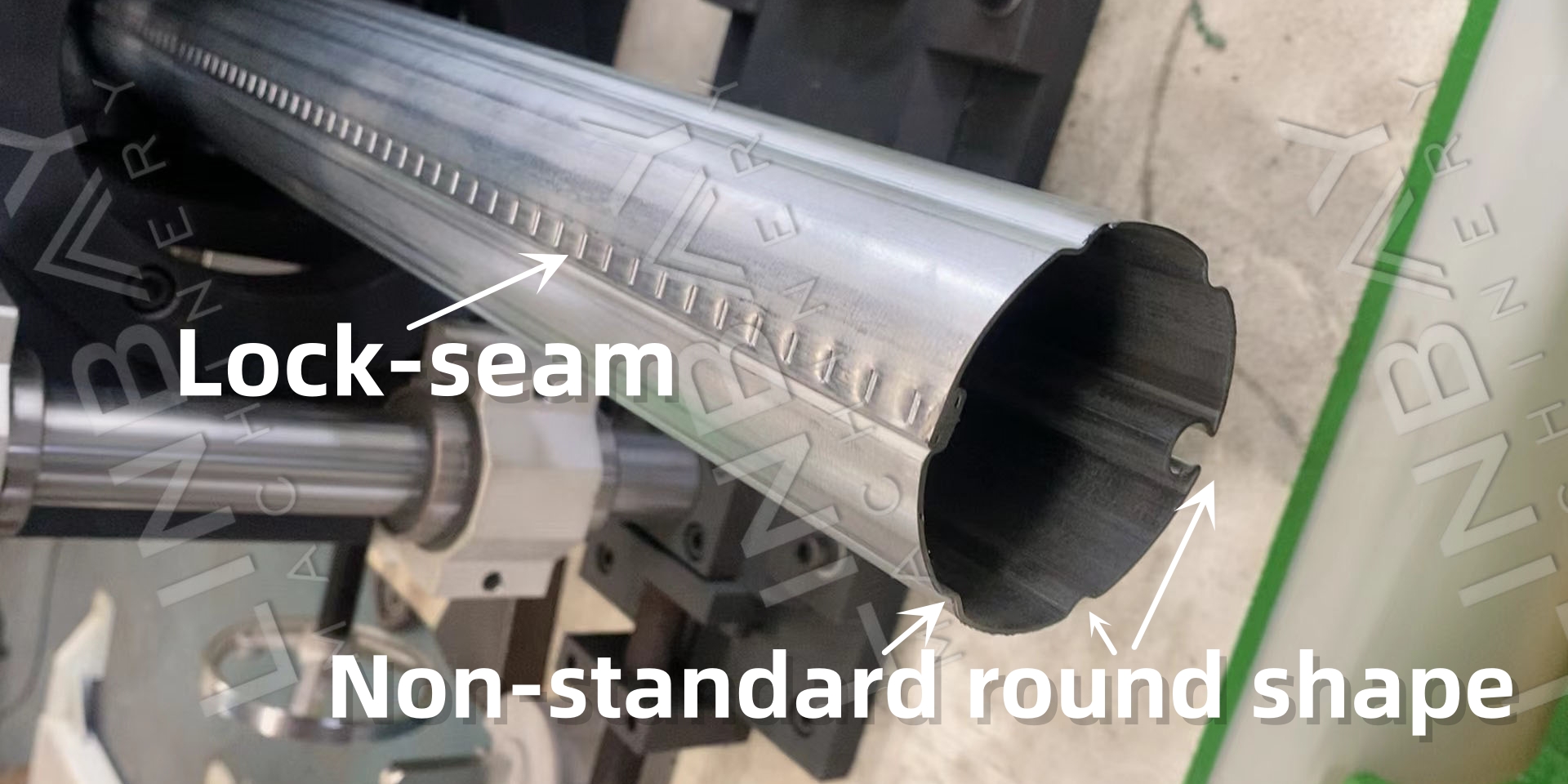

Konwencjonalna metoda produkcji: zwoje stali są nawijane wokół cylindrycznej formy, a następnie ściskane w celu utworzenia okrągłej rury. Takie podejście skutkuje nierównomiernym rozkładem sił, niską wydajnością oraz ograniczeniami zarówno długości rury, jak i minimalnej średnicy. Ponadto, trudno jest wytwarzać rury o niestandardowych, zaokrąglonych krawędziach, jak pokazano na poniższym rysunku.

Nowe podejście: maszyna do profilowania rolkowego.Proces profilowania polega na stopniowym kształtowaniu materiału za pomocą każdej rolki, stopniowo go wyginając, aż stanie się okrągłą rurą z łączeniami zatrzaskowymi. Ten równomierny rozkład siły minimalizuje sprężynowanie. Zwoje stali mogą być podawane w sposób ciągły bez konieczności ręcznego cięcia wstępnego, a odcinki rur można precyzyjnie ciąć z dokładnością ±1 mm. Ta metoda idealnie nadaje się do produkcji rur o mniejszej średnicy i niestandardowych wzorów krawędzi. To wydajne i ekonomiczne rozwiązanie dla klientów.

RZECZYWISTY PRZYPADEK – GŁÓWNE PARAMETRY TECHNICZNE

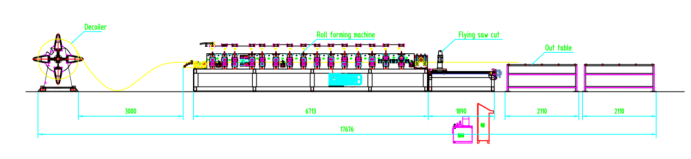

Schemat blokowy: Rozwijarka – Prowadnica – Profilarka rolkowa – Cięcie piłą latającą – Stół wyjściowy

RZECZYWISTY PRZYPADEK – GŁÓWNE PARAMETRY TECHNICZNE

1. Prędkość linii: 0-10 m/min, regulowana

2. Odpowiedni materiał: ocynkowana stal, aluminium

3. Grubość materiału: 0,8-1 mm

4. Maszyna do profilowania: konstrukcja żeliwna

5.Układ napędowy: Układ napędowy skrzyni biegów z wałem Cardana.

6.System cięcia: cięcie piłą latającą, profilarka rolkowa nie zatrzymuje się podczas cięcia.

7.Szafa PLC: system Siemens.

RZECZYWISTE PRZYPADKI-MASZYNY

1.Ręczna rozwijarka*1

2.Maszyna do profilowania*1

3. Maszyna do cięcia piłą latającą*1 (wraz z brzeszczotem piły*1)

4.Tabela zewnętrzna*2

5.Szafa sterownicza PLC*1

6.Stacja hydrauliczna*1

7. Pudełko z częściami zamiennymi (bezpłatne)*1

RZECZYWISTY PRZYPADEK – OPIS

Ręczna rozwijarka

· Solidna rama:Rama jest wytrzymała i stabilna, specjalnie zaprojektowana tak, aby bezpiecznie podtrzymywać stalowe sprężyny.

· Rozszerzanie trzpienia:Trzpień lub trzpień można ręcznie regulować, aby rozszerzyć go i pomieścić zwoje stali o średnicy wewnętrznej od 490 do 510 mm. Zapewnia to stabilne trzymanie zwoju, co zapewnia płynne rozwijanie.

· Uchwyt cewki:Ten element zapobiega zsuwaniu się zwoju stali z trzpienia. Jest łatwy w montażu i demontażu.

· Dostępne opcje:Aby zwiększyć moc i automatyzację, dostępne są elektryczne lub hydrauliczne wersje urządzenia rozszerzającego rdzeń. Jednak w przypadku markiz okrągłych rurek preferowana jest wersja ręczna ze względu na cieńsze i węższe zwoje stali.

Przewodnik

· Główna rola: Utrzymuje precyzyjne wyrównanie stalowego zwoju względem osi maszyny, zapobiegając takim problemom jak skręcanie, zginanie i powstawanie zadziorów. Dokładne wyrównanie jest kluczowe dla zapewnienia szczelności i bezpieczeństwa szwów okrągłych rur markizy.

· Wielokrotne systemy prowadzenia:Umieszczone są nie tylko w punkcie podawania, ale również w całej maszynie formującej, aby zapewnić, że rura pozostanie prosta w trakcie produkcji.

· Rutynowa kalibracja:Regularna kalibracja systemów prowadzących jest konieczna, zwłaszcza po transporcie lub dłuższym okresie użytkowania.

· Dokumentacja przed wysyłkąZespół Linbay dokładnie mierzy i zapisuje szerokość prowadnicy przed wysyłką, podając te dane w instrukcji obsługi, aby ułatwić dokładną kalibrację po otrzymaniu produktu przez klienta.

Forma do wałków

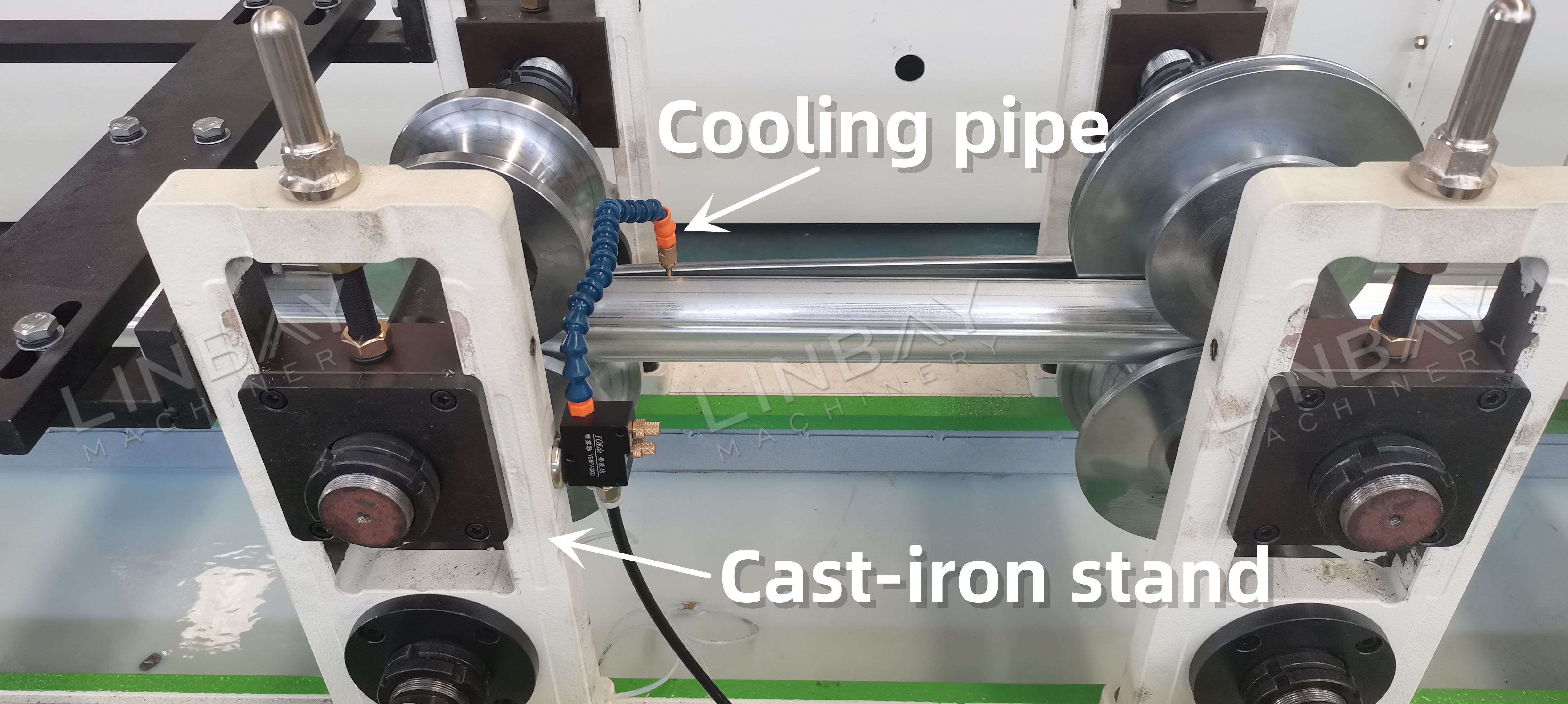

· Solidna konstrukcja: Posiada żeliwną podstawę zapewniającą większą trwałość.

· Mocny układ napędowy: Wyposażone w przekładnię i przegub uniwersalny, które przekazują dużą siłę napędową na rolki, gwarantując płynne i równomierne formowanie zwojów stali.

· Elastyczna produkcja:Pojedyncza podstawa maszyny do gięcia rur mieści różne kasety, z których każda jest dostosowana do konkretnych średnic rur okrągłych. Wystarczy wymienić kasety, aby produkować rury o różnych rozmiarach.

· Efektywność kosztowa: Oferuje bardziej ekonomiczne rozwiązanie, eliminując potrzebę stosowania oddzielnych linii produkcyjnych dla rur o różnych średnicach.

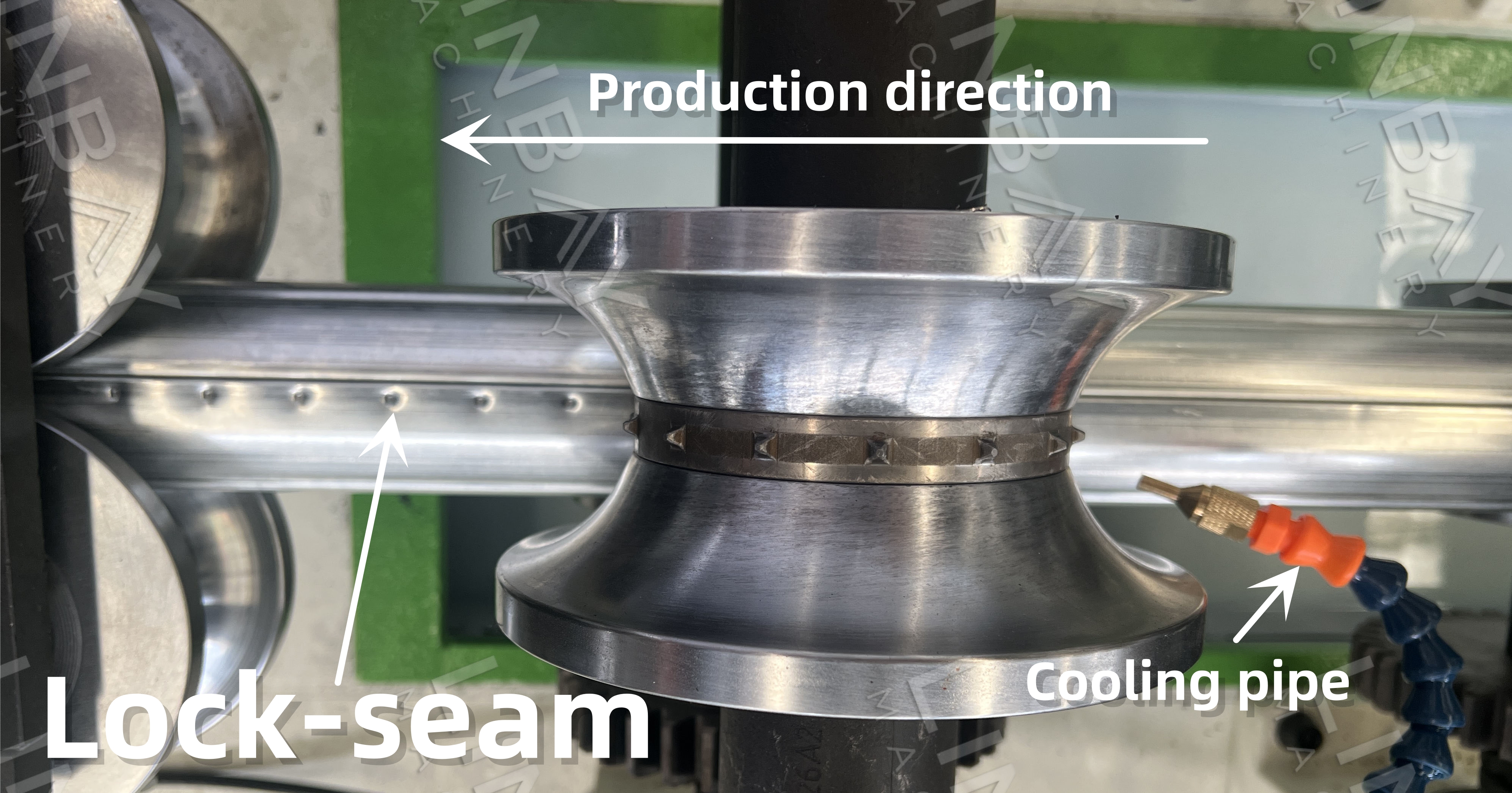

· Bezpieczny szew:Gwarantuje szczelne i nienaruszone połączenie, zapobiegając potencjalnym uszkodzeniom szwu.

· Zrównoważony system chłodzenia:Wykorzystuje układ chłodzenia recyrkulacyjnego w celu utrzymania niskiej temperatury walców, co zwiększa jakość formowania i wydłuża żywotność walców.

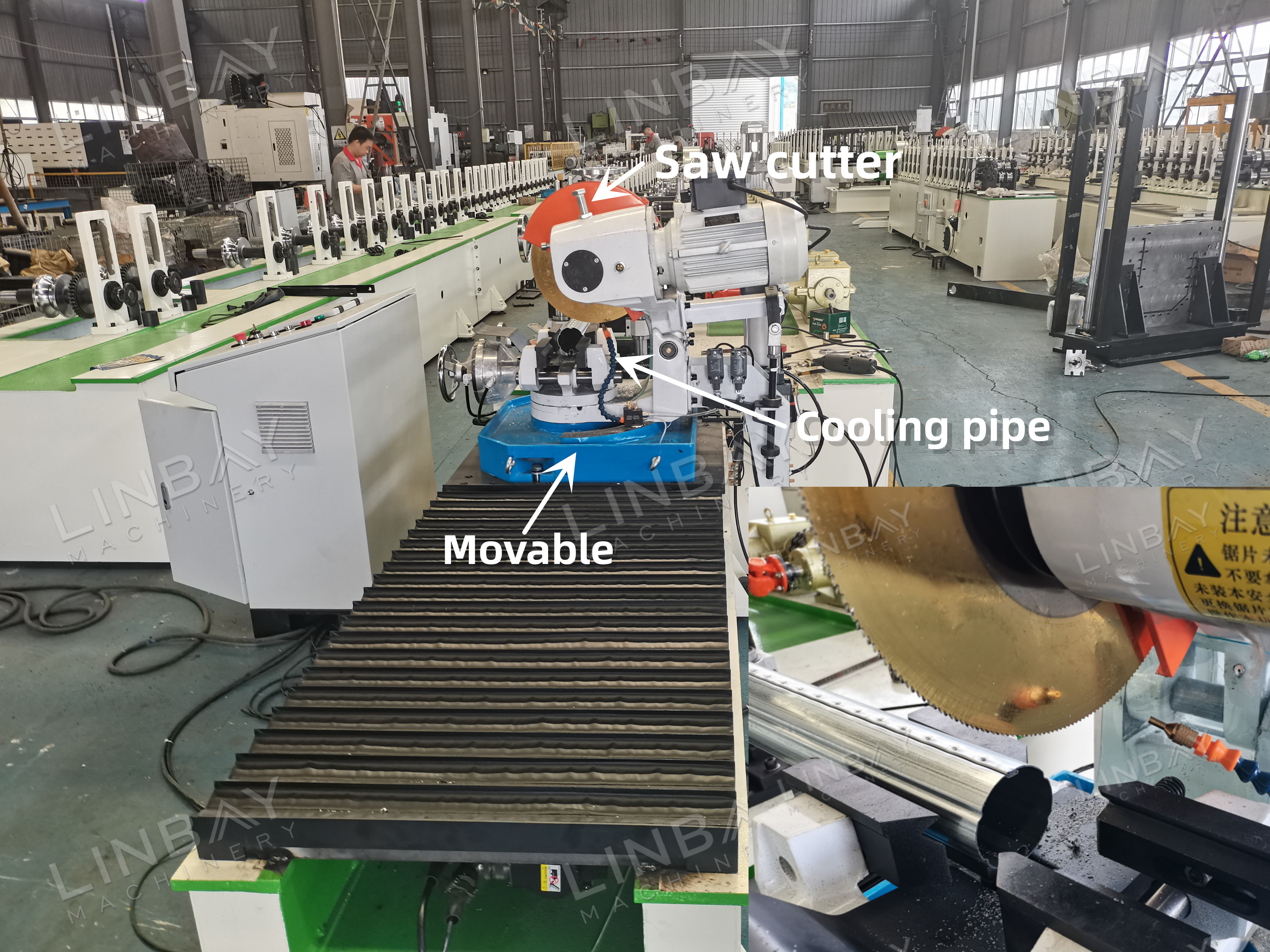

Cięcie latającą piłą

· Piła wielośrednicowa:Zaprojektowane tak, aby pasowały do różnych rozmiarów rur okrągłych, co pomaga zminimalizować koszty wymiany ostrza.

· Precyzyjne cięcie:Gwarantuje czyste cięcia bez odkształceń i gładkich krawędzi bez zadziorów.

· Efektywność materiałowa: Eliminuje odpady przy każdym cięciu, optymalizując wykorzystanie zwojów stali i redukując koszty.

· Zwiększona prędkość produkcji:Jednostka tnąca porusza się po torze z taką samą prędkością, jak proces formowania, co umożliwia nieprzerwaną pracę.

· Wysoka dokładność:Zintegrowany z serwosilnikiem i sterownikiem ruchu, zapewniający precyzję cięcia z tolerancją ±1 mm.

· Wydajny system chłodzenia:Recyrkulacja chłodziwa w celu utrzymania niskiej temperatury ostrza piły, co gwarantuje stałą jakość cięcia przy ciągłym użytkowaniu i wydłuża żywotność ostrza.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem