wideo

Profil

Usztywnienia poprzeczne odgrywają kluczową rolę w systemach regałowych, wzmacniając podparcie i stabilność między dwiema pionowymi ramami. Wykonane z wytrzymałej czarnej stali o grubości zazwyczaj od 1,5 do 2,5 mm, pokryte farbą postformingową zwiększają odporność na korozję i rdzę, zapewniając długowieczność i niezawodność.

Przypadek rzeczywisty – główne parametry techniczne

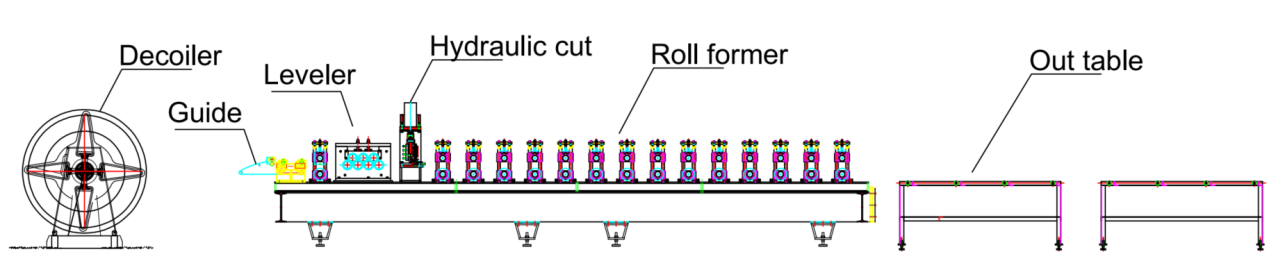

Schemat blokowy: Decoiler--Prowadnica--Wyrównywacz--Wstępnie przycięty--Forma rolkowamaszyna do robienia--Wyjście ze stołu

- 1. Prędkość linii: 0-15 m/min, regulowana

- 2. Wymiary w rzeczywistości: wielokrotna szerokość 80-300 mm, stała wysokość 50 mm

- 3. Odpowiedni materiał: Stal ocynkowana

- 4. Grubość materiału: 1,5-2 mm

- 5. Maszyna do profilowania: żeliwokonstrukcja n i układ napędowy łańcucha

- 6.System cięcia: cięcie przed maszyną profilującą, z wykorzystaniem napędu hydraulicznego.

- 7.Szafa PLC: system Siemens.

Przypadek rzeczywisty – maszyny

1.Rozwijarka*1

2. Poziomica (wyposażona w maszynę do profilowania)*1

3.Hydrauliczna maszyna do wstępnego cięcia*1

4.Maszyna do profilowania*1

5.Wyjście ze stołu*2

6.Szafa sterownicza PLC*1

7.Stacja hydrauliczna*2

8. Pudełko z częściami zamiennymi (bezpłatne)*1

Opis rzeczywistego przypadku

- Rozwijarka

Zazwyczaj rozwijarka stanowi pierwszy element linii produkcyjnej. Jej ramię dociskowe zabezpiecza zwój stali, zapobiegając obrażeniom spowodowanym odrzutem podczas wymiany zwoju. Dodatkowo, odchylane na zewnątrz urządzenia mocujące zwoje zapobiegają zsuwaniu się zwojów z trzpienia.

Przewodnik

Rolki prowadzące będą odpowiednio prowadzić zwój stali do rolek formujących, aby zachować współosiowość między zwojem stali a maszyną do profilowania, minimalizując wszelkie potencjalne wygięcia lub odchylenia.

Niwelator

Grubość usztywnienia poprzecznego sięga 2,5 mm i tylko wtedy, gdy jest idealnie proste i nieskręcone, zapewnia optymalną stabilność ramy regału. Maszyna prostująca może spłaszczyć zwój stali, uwalniając ciśnienie wewnętrzne, ułatwiając kształtowanie i formowanie na prosto. W tej linii produkcyjnej maszyna prostująca jest umieszczona na podstawie maszyny do profilowania, co pozwala zaoszczędzić miejsce i obniżyć koszty gruntu.

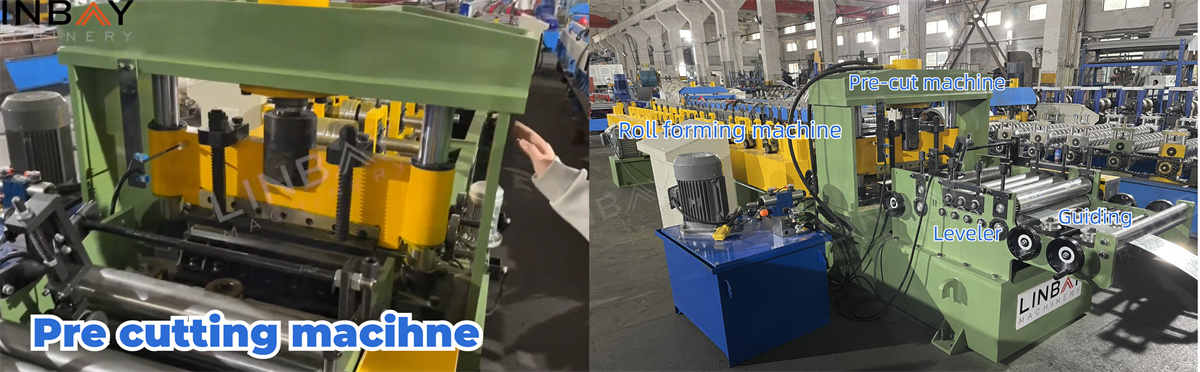

Maszyna do wstępnego cięcia

W porównaniu z cięciem po cięciu, cięcie wstępne przed formowaniem nie generuje odpadów. To rozwiązanie ułatwia wymianę zwojów stali o różnych szerokościach, umożliwiając produkcję wielu rozmiarów na tej samej linii produkcyjnej, bez generowania odpadów.

Forma rolkowamaszyna do robienia

Maszyna do profilowania jest najważniejszym elementem całej linii produkcyjnej. Wykorzystuje solidną żeliwną konstrukcję stanowiska formującego, wykonaną z litego kawałka stali. Obrót rolek formujących jest napędzany systemem łańcuchowym.

Materiałem rolek formujących jest Gcr15, wysokowęglowa chromowa stal łożyskowa, znana z doskonałej twardości i odporności na zużycie. Rolki są chromowane, aby wydłużyć ich żywotność. Wałki wykonane są ze stali 40Cr i poddawane obróbce cieplnej.

W dolnej części profilu zastosowano wzmocnienia, aby zwiększyć jego wytrzymałość. Ta maszyna do gięcia profili może wytwarzać stężenia poprzeczne o szerokości 80–300 mm i wysokości 50 mm. Po wprowadzeniu żądanych wymiarów do panelu sterowania PLC, stanowisko formujące przesuwa się wzdłuż szyn do właściwej i precyzyjnej pozycji. Punkt formowania również dostosowuje się podczas ruchu stanowiska formującego.

Ze względu na bezpieczeństwo ruchu stanowisk formujących, 2 czujniki odległości są ustawione na podstawie maszyny, odpowiadające najbardziej zewnętrznym i najbardziej wewnętrznym pozycjom, jakietworzenie sięstacjasmożna przenieść do.W przypadku czujników tpunkt wyczuwania toTutajNapodstawa stacji formujących. Najbardziej wewnętrznytransduktorma zapobiegaćtworzenie sięstacjasprzed zbytnim zbliżeniem się i spowodowaniem kolizji z rolkami.Najbardziej oddalonytransduktorma zapobiegaćtworzenie sięstacja od odłączenia się odszynyi spadając.

Stacja hydrauliczna

Stacja hydrauliczna jest wyposażona w wentylatory chłodzące zaprojektowane z myślą o efektywnym odprowadzaniu ciepła, gwarantując nieprzerwaną pracę i zwiększając wydajność. Znana z niskiej awaryjności, ta stacja hydrauliczna została zbudowana z myślą o trwałości, zapewniając długotrwałą wytrzymałość.

Szafa sterownicza PLC i enkoder

Enkoder przetwarza zmierzoną długość zwoju stali na sygnały elektryczne przesyłane do szafy sterowniczej PLC. W szafie sterowniczej można zarządzać prędkością produkcji, indywidualną wydajnością produkcji, długością cięcia i innymi parametrami. Dzięki precyzyjnym pomiarom i sprzężeniu zwrotnemu z enkodera, maszyna tnąca może kontrolować błędy cięcia z dokładnością do ±1 mm.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem