wideo

Profil

Rynna:Metalowe rynny są powszechnie stosowane do odprowadzania wody deszczowej wzdłuż krawędzi dachów budynków, głównie do zbierania i odprowadzania wody deszczowej. Popularne style obejmują:halfa-okrągłytypi K.-styltypZazwyczaj są wykonane z materiałów metalowych o grubości od 0,3 do 0,8 mm, takich jak aluminium, stal pomalowana lub ocynkowana.

Czapka grzbietowa:Grzbietczapkajestustawićgdzie dwie stronydwadachpanelespotkanie, znane również jako dachgóra. To jest typoweużywaćAby poprawić szczelność i estetykę dachu, gąsiory są zazwyczaj wykonane z blachy stalowej pomalowanej lub ocynkowanej o grubości od 0,3 do 0,8 mm.

Przypadek rzeczywisty – główne parametry techniczne

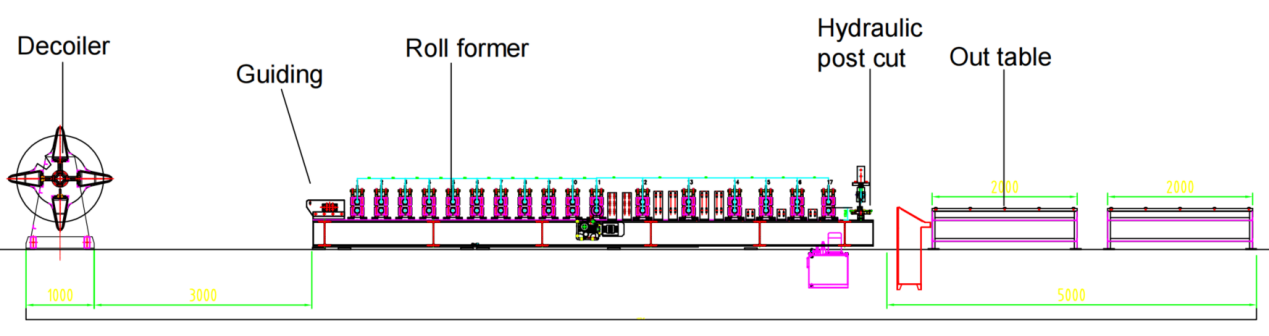

Schemat blokowy: Rozwijarka – Prowadnica – Maszyna do gięcia blachy – Hydrauliczny stół tnący

- 1. Czapka kalenicowa - prędkość linii: 0-12 m/min, regulowana

- 2. Prędkość linii rynnowej: 0-4 m/min, regulowana

- 3.Suimateriał stołu: stal ocynkowana, stal malowana wstępnie, aluminium

- 4. Grubość materiału: 0,3-0,8 mm

- 5. Maszyna do profilowania rolkowego: konstrukcja ścianki działowej i układ napędowy łańcuchowy

- 6. System tnący: Zatrzymuje się po zakończeniu procesu cięcia, profilarka zatrzymuje się podczas cięcia.

- 7.Szafa PLC: system Siemens.

Lista rzeczy do spakowania w prawdziwej sprawie

- 1. Rozwijak hydrauliczny*2

- 2. Maszyna do formowania rolek dwurzędowych*1

- 3.Dwurzędowa hydrauliczna maszyna tnąca*1

- 4.Tabela zewnętrzna*2

- 5.Szafa sterownicza PLC*1

- 6.Stacja hydrauliczna*1

- 7. Pudełko z częściami zamiennymi (bezpłatne)

Opis rzeczywistego przypadku

- Rozwijarka

W przypadku czapek kalenicowych i rynien, konfiguracja rozwijarki jest niemal identyczna, wykorzystując hydrauliczne rozwijarki o udźwigu 3 ton każda. Biorąc pod uwagę zróżnicowaną szerokość zwojów blachy stalowej używanej do czapek kalenicowych i rynien, lepiej jest przydzielić dedykowany rozwijarkę dla każdej linii produkcyjnej. Takie podejście minimalizuje przestoje podczas wymiany zwojów i zwiększa wydajność operacyjną każdej linii produkcyjnej.

Przewodnik

Tenrolki prowadzące zapewniają wyrównanie między cewką stalową a profilowanie rolkowemaszyny, zapobiegając odkształceniom podczas procesu formowania.

Maszyna do profilowania rolkowego

Ta maszyna do profilowania wykorzystuje konstrukcję paneli ściennych i łańcuchowy układ napędowy. W przeciwieństwie do konwencjonalnych systemów dwurzędowych, w których występują dwa różne rozmiary tego samego profilu, ta maszyna obsługuje zupełnie inne profile w każdym rzędzie.

Należy pamiętać, że dwa rzędy nie mogą pracować jednocześnie. W przypadku większych wymagań produkcyjnych zalecamy przeznaczenie osobnej linii produkcyjnej dla każdego profilu.

Dodatkowo na łańcuchy zainstalowano osłony metalowe, aby chronić pracowników przed przypadkowym kontaktem z obracającymi się łańcuchami i zabezpieczyć łańcuchy przed uszkodzeniem przez kurz i zanieczyszczenia.

Cięcie hydrauliczne

Maszyny tnące są zamontowane na tej linii produkcyjnej, zatrzymując ruch zwoju stali podczas cięcia. Dla klientów wymagających większej prędkości produkcji oferujemy latającą maszynę tnącą, której podstawa może płynnie przesuwać się do przodu i do tyłu po szynach z tą samą prędkością, co maszyna do profilowania. Ta innowacyjna konstrukcja umożliwia bezproblemowy przesuw zwoju stali przez maszynę do formowania podczas cięcia, co znacznie zwiększa ogólną wydajność linii produkcyjnej.

Na końcu obu rzędów znajdują się ostrza tnące precyzyjnie wykonane, aby idealnie dopasować się do konturów poszczególnych profili. Dzięki temu krawędzie profili pozostają nieodkształcone, zachowując najwyższe standardy precyzji i jakości.

Stacja hydrauliczna

Dostarcza początkową moc do przecinarki poprzez zamknięty zbiornik oleju. Jest ona wyłączana bez cięcia, co pozwala oszczędzać energię.

Stacja hydrauliczna jest wyposażona w wentylator chłodzący, który umożliwia efektywne odprowadzanie ciepła, zapewniając długotrwałą i optymalną pracę. Dzięki niskiej awaryjności i wyjątkowej trwałości, stacja hydrauliczna gwarantuje niezawodną pracę przez długi czas.

Szafa sterownicza PLC i enkoder

Linia produkcyjna do profilowania jest wyposażona w enkoder japońskiej marki KOYO. Enkoder przetwarza wykryte długości zwojów stali na sygnały elektryczne, które następnie przesyłane są do szafy sterowniczej PLC. Operatorzy mogą regulować prędkość produkcji, ilość i długość cięcia. Maszyna tnąca osiąga niezwykłą dokładność dzięki precyzyjnemu pomiarowi i sprzężeniu zwrotnemu enkodera, utrzymując błędy cięcia w granicach ±1 mm.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem