Profil

Die DIN-Schiene ist eine standardisierte Metallschiene, die häufig in der Elektrotechnik verwendet wird. Ihr Design erleichtert die einfache Installation und Demontage von Komponenten und verfügt typischerweise über eine Reihe von Schlitzen oder Löchern zur Befestigung mit Schrauben oder Schnappmechanismen. Die Standardabmessungen von DIN-Schienen betragen 35 mm x 7,5 mm und 35 mm x 15 mm bei einer Standarddicke von 1 mm.

Realer Fall - Wichtigste technische Parameter

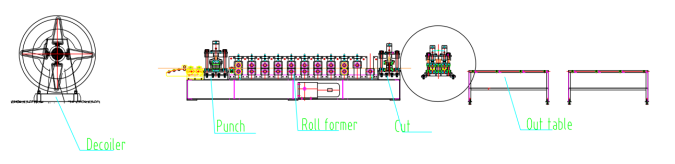

Flussdiagramm: Abwickelhaspel – Führung – Hydraulische Stanze – Rollformmaschine – Hydraulische Schneidemaschine

1.Liniengeschwindigkeit: 6-8 m/min, einstellbar

2. Geeignetes Material: Warmgewalzter Stahl, kaltgewalzter Stahl

3. Materialstärke: Die Standardstärke beträgt 1 mm und die Produktionslinie kann innerhalb eines Stärkebereichs von 0,8–1,5 mm angepasst werden.

4.Rollformmaschine: Wandpaneelstruktur

5. Antriebssystem: Kettenantriebssystem

6. Schneidsystem: Stoppen Sie zum Schneiden, der Rollformer stoppt beim Schneiden.

7.SPS-Schrank: Siemens-System.

Maschinen

1.Abwickelhaspel*1

2. Rollformmaschine * 1

3.Out-Tabelle * 2

4.SPS-Steuerschrank * 1

5.Hydraulikstation * 1

6.Ersatzteilbox (kostenlos) * 1

Behältergröße: 1x20GP

Realfall-Beschreibung

Abwickelhaspel

Der Abwickler ist die erste Komponente der Produktionslinie. Aufgrund der relativ geringen Dicke und Größe von DIN-Schienen genügen manuelle Abwickler den Produktionsanforderungen. Für höhere Produktionsgeschwindigkeiten bieten wir jedoch auch Lösungen mit elektrischen und hydraulischen Abwicklern an.

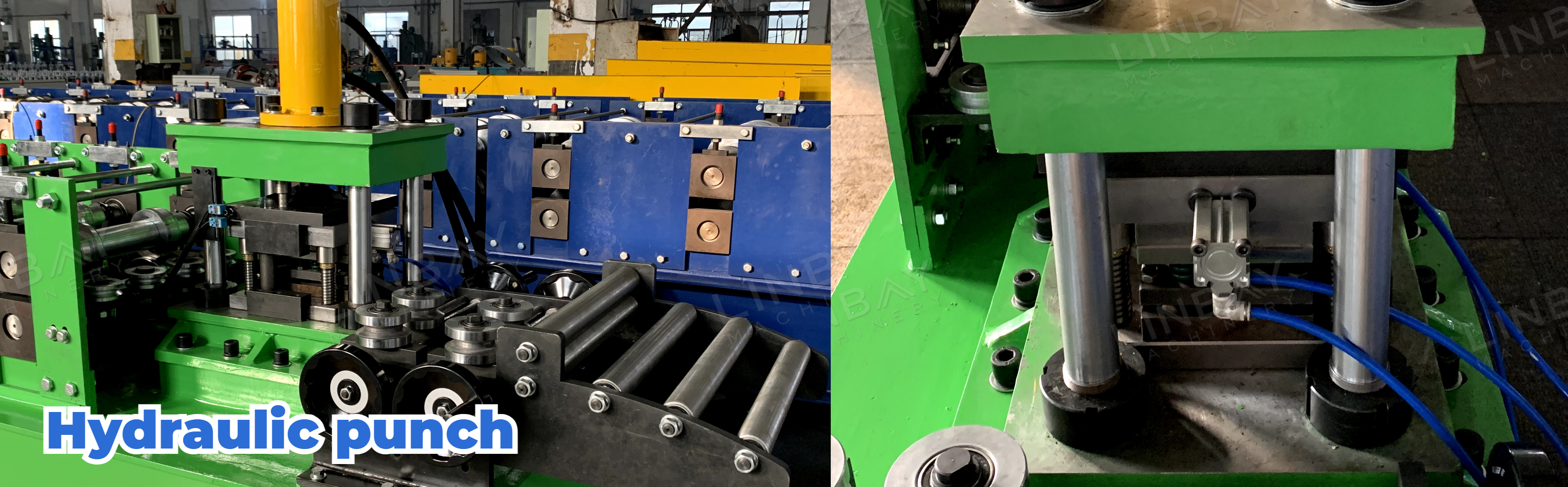

Hydraulische Stanze

Bei dieser Konfiguration ist die hydraulische Stanze in die Hauptformmaschine integriert und nutzt die gleiche Basis. Während des Stanzens stoppt die Stahlspule vorübergehend den Zulauf zur Formmaschine. Für Anwendungen, die höhere Produktionsgeschwindigkeiten erfordern, sind eigenständige hydraulische Stanzmaschinen erhältlich.

Führung

Die Führungsrollen gewährleisten die Ausrichtung zwischen der Stahlspule und der Maschine und verhindern so eine Verformung während des Formprozesses.

Rollformmaschine

Diese Profiliermaschine verfügt über eine Wandpaneelkonstruktion und ein Kettenantriebssystem. Das zweireihige Design ermöglicht die Produktion von zwei DIN-Schienengrößen. Beachten Sie jedoch, dass beide Reihen nicht gleichzeitig betrieben werden können. Bei höheren Produktionsanforderungen empfehlen wir die Einrichtung einer separaten Produktionslinie für jede Größe.

Es ist hervorzuheben, dass die Schnittlängengenauigkeit der Profiliermaschine mit Doppelreihenstruktur innerhalb von ±0,5 mm liegt. Wenn Ihre Präzisionsanforderungen weniger als ±0,5 mm betragen, wird die Verwendung der Doppelreihenstruktur nicht empfohlen. Stattdessen ist eine unabhängige Produktionslinie für jede Größe besser geeignet.

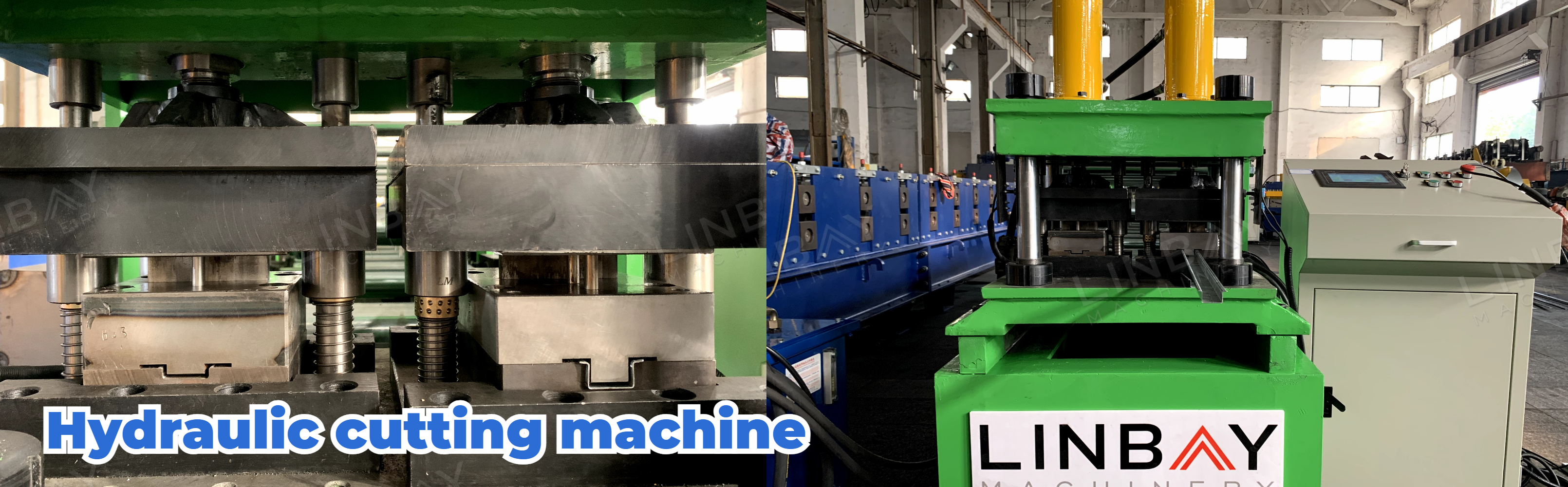

Hydraulische Schneidemaschine

Die Basis der Schneidemaschine bleibt während des Betriebs stationär, wodurch die Stahlspule ihren Vorschub während des Schneidens unterbricht.

Um höhere Produktionsgeschwindigkeiten zu erreichen, bieten wir eine fliegende Schneidemaschine an. Der Begriff „fliegend“ weist darauf hin, dass sich die Basis der Schneidemaschine hin und her bewegen kann. Diese Konstruktion ermöglicht es, dass die Stahlspule während des Schneidens kontinuierlich durch die Formmaschine geführt wird. Dadurch entfällt die Notwendigkeit, die Formmaschine anzuhalten, was die Gesamtgeschwindigkeit der Produktionslinie erhöht.

Die Schneidklingenformen am Ende jeder Reihe sind individuell an die Form der jeweiligen DIN-Schienengröße angepasst.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle