видео

Профиль

Желоб:Металлические желоба обычно используются для дренажа по краям крыш зданий, в основном для сбора и отвода дождевой воды. Распространенные варианты включают:hальф-круглыйтипи К-стильтип. Обычно они изготавливаются из металлических материалов толщиной 0,3–0,8 мм, таких как алюминий, предварительно окрашенная или оцинкованная сталь.

Коньковый цоколь:Хребеткепкаявляетсянаборгде две стороныдвакрышапанеливстречайте, также известный как крышавершина. Обычно этоиспользоватьd для улучшения герметичности и эстетики крыши. Коньковые планки обычно изготавливаются из предварительно окрашенной или оцинкованной стали толщиной 0,3–0,8 мм.

Реальный случай — основные технические параметры

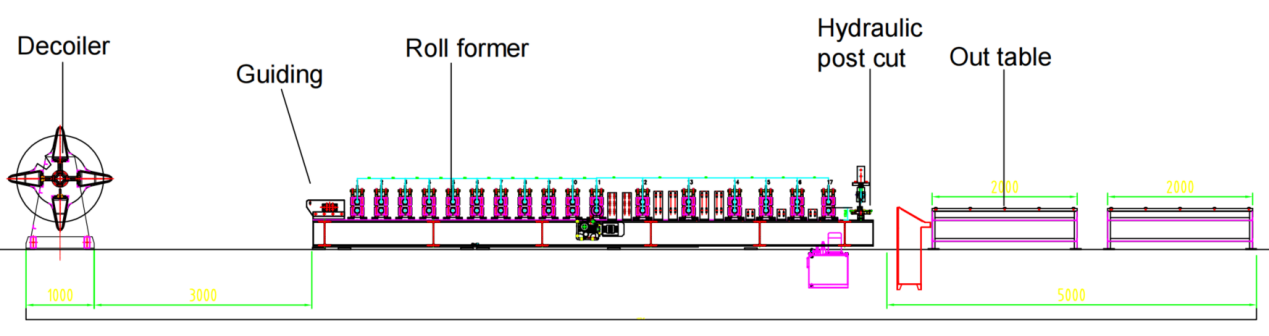

Блок-схема: Разматыватель – Направляющая – Профилегибочная машина – Гидравлический резак – Стол для резки

- 1. Коньковый колпак. Скорость линии: 0-12 м/мин, регулируемая.

- 2.Скорость желоба: 0-4 м/мин, регулируемая

- 3.СуйМатериал стола: оцинкованная сталь, предварительно окрашенная сталь, алюминий

- 4. Толщина материала: 0,3-0,8 мм

- 5.Профилегибочная машина: конструкция стеновой панели и система цепного привода

- 6.Система резки: Остановка резки после профилегибочной машины, профилегибочная машина останавливается во время резки.

- 7. Шкаф ПЛК: система Siemens.

Реальный упаковочный лист

- 1. Гидравлический разматыватель*2

- 2.Двухрядная профилегибочная машина*1

- 3.Двухрядный гидравлический отрезной станок*1

- 4.Выходной стол*2

- 5. Шкаф управления ПЛК*1

- 6.Гидравлическая станция*1

- 7. Коробка с запасными частями (бесплатно)

Реальный случай-Описание

- Разматыватель

Для конькового покрытия и желоба конфигурация разматывателя практически идентична: используются гидравлические разматыватели грузоподъёмностью 3 тонны каждый. Учитывая разную ширину рулонов стали, используемых для конькового покрытия и желоба, целесообразно выделить отдельный разматыватель для каждой производственной линии. Такой подход минимизирует время простоя при замене рулонов и повышает эффективность работы каждой производственной линии.

Путеводитель

TheНаправляющие ролики обеспечивают выравнивание между рулоном стали и профилированиемашины, предотвращая деформацию в процессе формования.

Профилегибочная машина

Этот профилегибочный станок использует конструкцию из стеновых панелей и цепной привод. В отличие от традиционных двухрядных установок, где используются два разных размера одного профиля, этот станок обрабатывает совершенно разные профили в каждом ряду.

Важно отметить, что два ряда не могут работать одновременно. Если у вас высокие производственные требования, мы рекомендуем выделить отдельную производственную линию для каждого профиля.

Кроме того, над цепями установлены металлические кожухи, защищающие рабочих от случайного контакта с вращающимися цепями, а также предохраняющие цепи от повреждения пылью и мусором.

Гидравлическая резка

Резальные машины закреплены на этой производственной линии, что предотвращает движение рулона стали во время резки. Для клиентов, которым требуется более высокая скорость производства, мы предлагаем летучую режущую машину, основание которой плавно перемещается вперёд и назад по рельсам с той же скоростью, что и профилегибочная машина. Эта инновационная конструкция позволяет рулону стали проходить через профилегибочную машину без остановок во время резки, что значительно повышает общую эффективность производственной линии.

В конце обоих рядов режущие лезвия тщательно обработаны для точного соответствия контурам соответствующих профилей. Это гарантирует отсутствие деформаций кромок профилей, поддерживая высочайшие стандарты точности и качества.

Гидравлическая станция

Первоначальное питание резака осуществляется через закрытый масляный бак. Отключение происходит без отключения, что позволяет экономить электроэнергию.

Гидравлическая станция оснащена охлаждающим вентилятором, обеспечивающим эффективный отвод тепла для обеспечения длительной и оптимальной работы. Благодаря низкой частоте отказов и исключительной прочности, гидравлическая станция гарантирует надежную работу в течение длительного срока службы.

Шкаф управления ПЛК и энкодер

Линия профилирования оснащена энкодером японской марки KOYO. Энкодер преобразует измеренную длину рулонов стали в электрические сигналы, которые передаются в шкаф управления с ПЛК. Операторы могут регулировать скорость производства, количество и длину резки. Благодаря точным измерениям и обратной связи энкодера, режущий станок достигает исключительной точности, ограничивая погрешность резки в пределах ±1 мм.

1. Разматыватель

2. Кормление

3.Пробивка

4. Стенды профилегибочные

5. Система привода

6. Режущая система

Другие

Внешний вид стола