Hồ sơ

Thanh giằng thường được làm bằng thép mạ kẽm có độ dày 1,5-2,0mm hoặc 2,0-2,5mm, hoặc thép không gỉ có độ dày 1,5-2,0mm. Chúng được thiết kế với các lỗ hoặc khe cách đều nhau dọc theo chiều dài, giúp dễ dàng lắp bu lông, đai ốc hoặc các loại chốt khác.

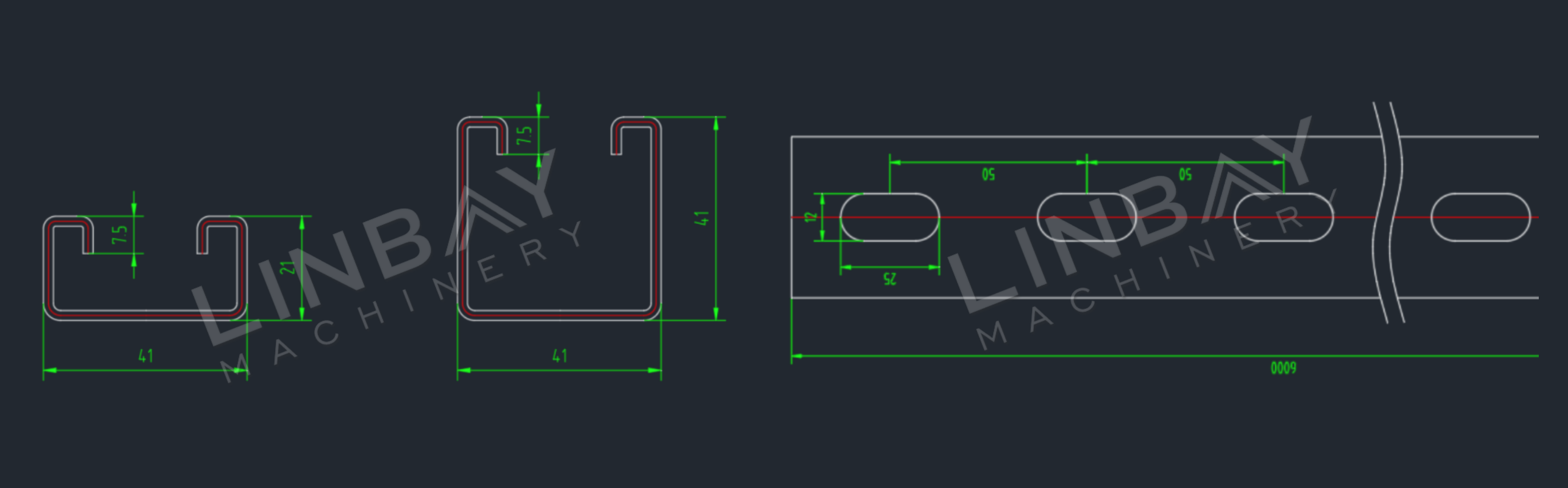

Dây chuyền sản xuất với chức năng tự động điều chỉnh kích thước lý tưởng cho việc sản xuất nhiều kích thước khác nhau, chẳng hạn như các kích thước phổ biến như 41*41, 41*21, 41*52, 41*62, 41*72 và 41*82mm. Chiều cao của rãnh thanh chống càng cao thì càng cần nhiều trạm tạo hình, do đó giá thành của máy cán định hình cũng tăng theo.

Trường hợp thực tế - Thông số kỹ thuật chính

Biểu đồ luồng

Máy kéo thủy lực có bộ cân bằng - Máy cấp liệu servo - Máy dập - Dẫn hướng - Máy cán tôn - Máy cắt thủy lực bay - Bàn ra

Thông số kỹ thuật chính

1. Tốc độ dây: 15m/phút, có thể điều chỉnh

2. Kích thước: 41*41mm và 41*21mm.

3. Độ dày vật liệu: 1,5-2,5mm

4. Vật liệu phù hợp: thép mạ kẽm

5. Máy cán định hình: Kết cấu bằng gang và hệ thống truyền động hộp số.

6. Hệ thống cắt và uốn: Cắt thủy lực di chuyển. Máy cán không dừng lại khi cắt.

7. Thay đổi kích thước: Tự động.

8.Tủ PLC: Hệ thống Siemens.

Trường hợp thực tế-Mô tả

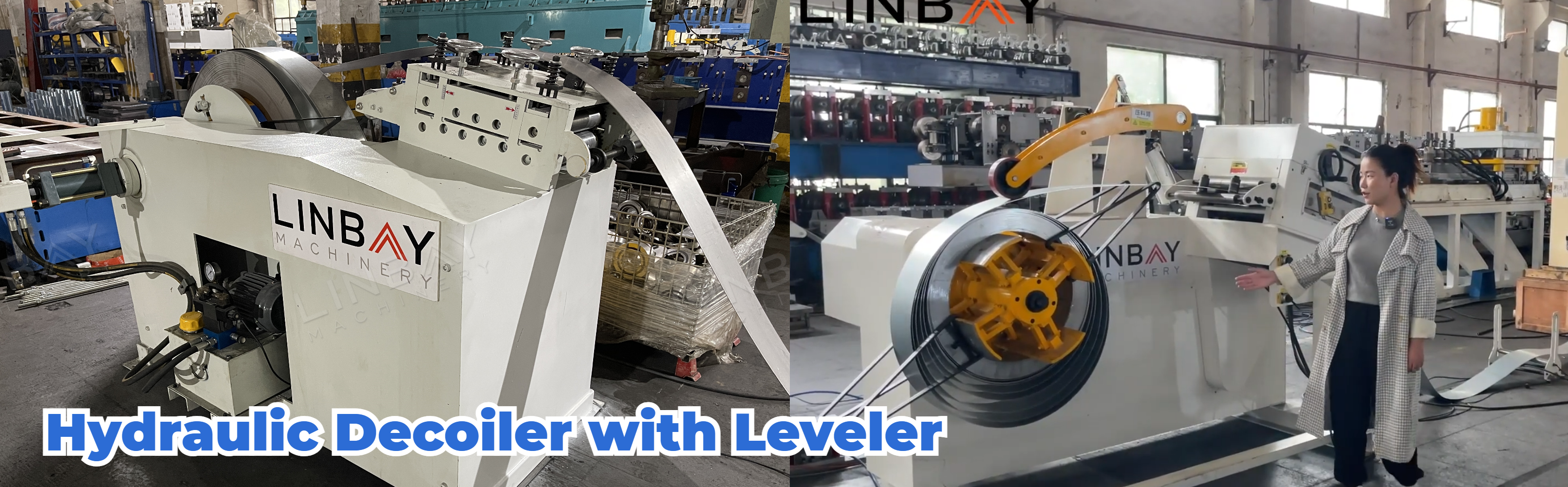

Máy kéo thủy lực có bộ cân bằng

Loại máy cán cuộn này, còn được gọi là "máy cán cuộn cuộn và máy cán phẳng 2 trong 1", có thiết kế nhỏ gọn, giúp tiết kiệm khoảng 3 mét diện tích dây chuyền sản xuất, nhờ đó giảm chi phí mặt bằng nhà xưởng cho khách hàng. Hơn nữa, khoảng cách ngắn hơn giữa máy cán cuộn và máy cán phẳng giúp giảm thiểu khó khăn trong lắp đặt, giúp việc cấp liệu và vận hành cuộn dây thuận tiện hơn.

Máy cấp liệu Servo & Máy dập

Động cơ servo hoạt động hầu như không có độ trễ khởi động-dừng, cho phép kiểm soát chính xác chiều dài cấp liệu của cuộn dây để đột lỗ chính xác. Bên trong, hệ thống cấp liệu khí nén bên trong bộ cấp liệu giúp bảo vệ bề mặt cuộn dây khỏi bị mài mòn hiệu quả.

Thông thường, khoảng cách lỗ trên rãnh thanh chống là 50mm, với bước đột là 300mm. So với máy đột thủy lực có lực đột tương đương, máy đột dập đạt tốc độ đột nhanh hơn, khoảng 70 lần mỗi phút.

Mặc dù chi phí đầu tư ban đầu cho máy đột dập có thể cao hơn so với máy đột thủy lực, nhưng chúng mang lại hiệu quả chi phí lâu dài tốt hơn, đặc biệt là đối với sản xuất số lượng lớn. Ngoài ra, chi phí bảo trì máy đột dập có thể thấp hơn do các bộ phận cơ khí đơn giản hơn.

Chúng tôi đã chọn máy dập thương hiệu Yangli từ Trung Quốc làm lựa chọn chính và lâu dài vì Yangli có nhiều văn phòng trên toàn thế giới, cung cấp dịch vụ và hỗ trợ sau bán hàng kịp thời cho khách hàng.

Hướng dẫn

Con lăn dẫn hướng đảm bảo cuộn dây và máy được căn chỉnh dọc theo cùng một đường tâm, đảm bảo cuộn dây không bị biến dạng trong suốt quá trình tạo hình.

Máy cán định hình

Máy cán định hình này sử dụng kết cấu gang đúc và hệ thống truyền động hộp số. Cuộn thép đi qua tổng cộng 28 trạm cán định hình, trải qua quá trình biến dạng cho đến khi đạt được thông số kỹ thuật trong bản vẽ.

Sau khi công nhân cài đặt kích thước trên bảng điều khiển PLC, các trạm tạo hình của máy cán định hình sẽ tự động điều chỉnh đến đúng vị trí, với điểm tạo hình di chuyển song song với các con lăn.

Để đảm bảo an toàn trong quá trình di chuyển các trạm tạo hình, hai cảm biến khoảng cách được bố trí ở cả bên trái và bên phải. Các cảm biến này tương ứng với vị trí ngoài cùng và trong cùng mà các trạm tạo hình có thể được điều chỉnh. Chúng phát hiện chân đế của các trạm tạo hình: cảm biến trong cùng ngăn các trạm tạo hình tiếp cận quá gần và gây va chạm với con lăn, trong khi cảm biến ngoài cùng ngăn các trạm tạo hình tách khỏi đường ray và rơi xuống.

Bề mặt của con lăn tạo hình được mạ crôm để bảo vệ và kéo dài tuổi thọ của con lăn.

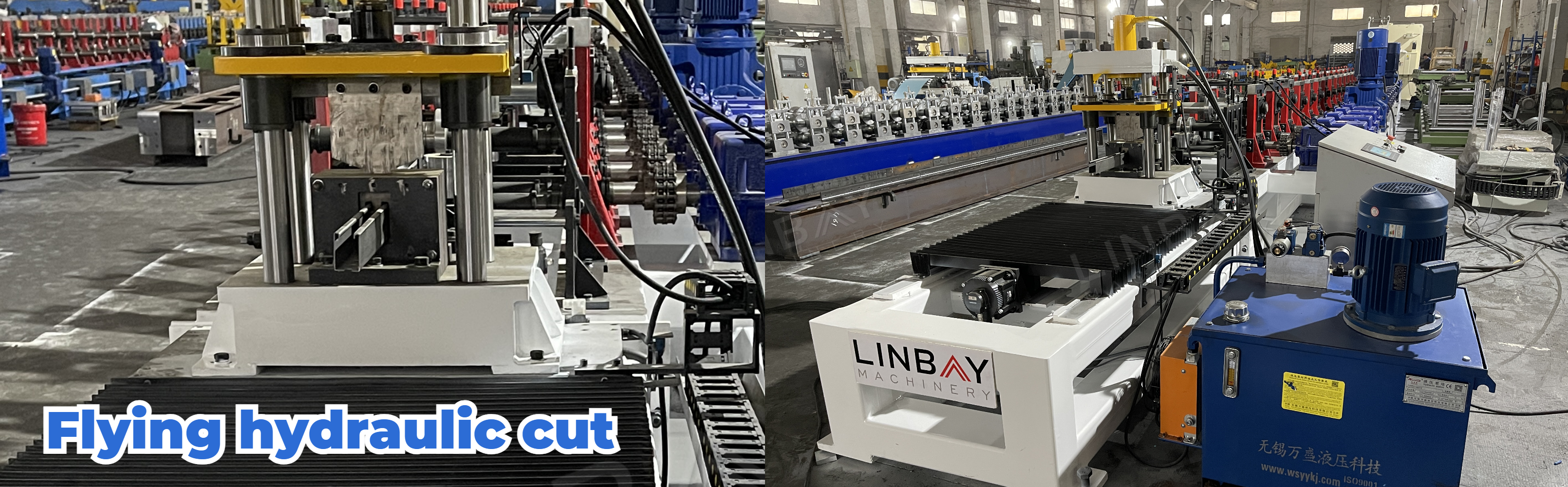

Cắt thủy lực bay

Đế máy cắt có thể di chuyển qua lại trên đường ray, cho phép cuộn thép liên tục di chuyển qua máy cán định hình. Thiết kế này giúp loại bỏ nhu cầu dừng máy cán định hình, do đó tăng tốc độ tổng thể của dây chuyền sản xuất. Khuôn lưỡi cắt được thiết kế riêng để phù hợp với hình dạng của từng biên dạng cụ thể. Do đó, mỗi kích thước cần một bộ khuôn lưỡi cắt riêng.

1. Bộ phận tháo cuộn

2. Cho ăn

3.Đấm

4. Giá đỡ cán định hình

5. Hệ thống lái

6. Hệ thống cắt

Người khác

Bàn ngoài