Hồ sơ

Hàng rào kim loại là lựa chọn hàng rào phổ biến ở châu Âu, tương tự như hàng rào gỗ truyền thống. Được chế tác từ thép mạ màu hoặc thép mạ kẽm dày 0,4-0,5mm, hàng rào này mang lại độ bền và tính thẩm mỹ cao. Các cạnh đầu hàng rào có thể được tùy chỉnh bằng cách cắt hình oval hoặc thẳng.

Trường hợp thực tế - Thông số kỹ thuật chính

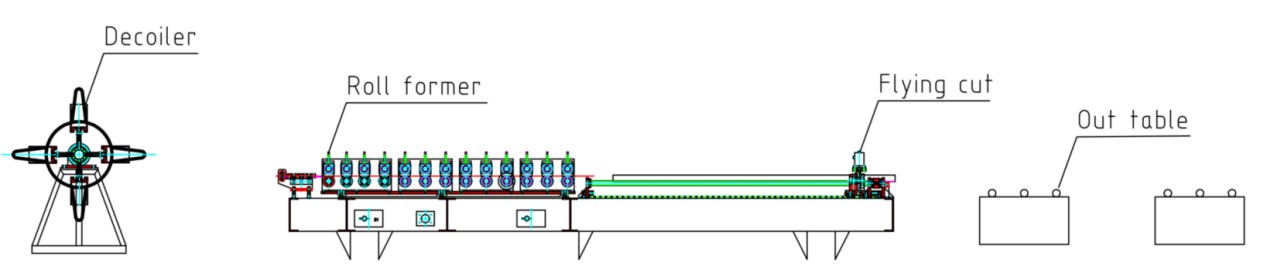

Biểu đồ dòng chảy: Máy cuộn - Dẫn hướng - Máy cán định hình - Máy cắt thủy lực bay - Bàn cắt

1. Tốc độ dây: 0-20m/phút, có thể điều chỉnh

2. Vật liệu phù hợp: Thép mạ kẽm, thép sơn sẵn

3. Độ dày vật liệu: 0,4-0,5mm

4. Máy cán tôn: Cấu trúc tấm tường và hệ thống truyền động xích

5. Hệ thống cắt: Cắt bay sau khi cán, máy cán không dừng lại khi cắt.

6. Tủ PLC: Hệ thống Siemens.

Máy móc trường hợp thực tế

1. Bộ giảm cuộn*1

2. Máy cán định hình*1

3. Máy cắt thủy lực bay*1

4.Bàn ngoài*2

5.Tủ điều khiển PLC*1

6.Trạm thủy lực*1

7.Hộp phụ tùng (Miễn phí)*1

Trường hợp thực tế-Mô tả

Decoiler

Máy tháo cuộn được trang bị hai thiết bị an toàn: tay ép và bộ phận giữ cuộn dây hướng ra ngoài. Trong quá trình thay cuộn dây, tay ép giữ chặt cuộn dây thép, ngăn không cho cuộn dây bật lên và gây thương tích cho người lao động. Bộ phận giữ cuộn dây hướng ra ngoài giúp cuộn dây không bị trượt và rơi ra trong quá trình tháo cuộn.

Hướng dẫn

Các con lăn dẫn hướng đảm bảo sự căn chỉnh giữa cuộn thép và đường tâm của máy cán định hình, ngăn ngừa biến dạng trong quá trình tạo hình. Trước khi giao hàng, chúng tôi đo đạc và ghi lại khoảng cách của các con lăn dẫn hướng, cung cấp cho khách hàng hướng dẫn chi tiết để điều chỉnh máy kịp thời khi nhận hàng.

Máy cán định hình

Máy cán tôn là thành phần then chốt của toàn bộ dây chuyền sản xuất. Máy này sử dụng kết cấu tấm tường làm trạm cán tôn. Chuyển động quay của các con lăn cán tôn được dẫn động bởi cơ cấu xích.

Cột hàng rào được trang bị nhiều gân gia cường, tăng cường độ bền và khả năng bảo vệ. Ngoài ra, quá trình gấp mép ở cả hai mặt cột được thực hiện trên máy cán định hình, giúp giảm độ sắc và giảm thiểu nguy cơ trầy xước.

Vật liệu của các con lăn định hình là Gcr15, một loại thép chịu lực crom carbon cao, nổi tiếng với độ cứng và khả năng chống mài mòn tuyệt vời. Các con lăn được mạ crom để kéo dài tuổi thọ. Trục được làm bằng vật liệu 40Cr và trải qua quá trình xử lý nhiệt.

Cắt thủy lực bay

Trong dây chuyền sản xuất này, chúng tôi sử dụng máy cắt bay, có thể di chuyển tới lui để phù hợp với tốc độ tạo hình, cho phép cuộn thép liên tục đi qua máy tạo hình và cắt.

Nếu yêu cầu về tốc độ sản xuất của bạn nằm trong khoảng 0-12m/phút, máy cắt cố định sẽ phù hợp hơn. Ở giải pháp "Cố định", máy cắt yêu cầu cuộn thép phải dừng di chuyển về phía trước trong quá trình cắt, dẫn đến tốc độ cắt tổng thể chậm hơn một chút so với giải pháp "Bay".

Trạm thủy lực

Trạm thủy lực của chúng tôi được trang bị quạt làm mát, giúp tản nhiệt hiệu quả, đảm bảo hoạt động liên tục và nâng cao năng suất. Trạm thủy lực có tỷ lệ hỏng hóc thấp và độ bền lâu dài.

Tủ điều khiển PLC & Bộ mã hóa

Bộ mã hóa chuyển đổi chiều dài cảm biến của cuộn thép thành tín hiệu điện truyền đến tủ điều khiển PLC. Trong tủ điều khiển, các thông số như tốc độ sản xuất, sản lượng sản xuất riêng lẻ và chiều dài cắt có thể được kiểm soát. Với phép đo chính xác và phản hồi từ bộ mã hóa, máy cắt có thể duy trì độ chính xác cắt trong phạm vi ± 1mm.

Dừng lại để cắt VS Không dừng lại để cắt

Trong quá trình cắt, có hai lựa chọn khả dụng:

Giải pháp cắt cố định (Dừng để cắt):Lưỡi cắt và đế máy cán định hình được kết nối cố định. Trong quá trình cắt, cuộn thép ngừng di chuyển vào máy cán định hình. Sau khi cắt xong, cuộn thép tiếp tục chuyển động về phía trước.

Giải pháp cắt bay (Cắt liên tục):Máy cắt di chuyển tuyến tính dọc theo các rãnh trên đế máy, duy trì trạng thái tĩnh tương đối với điểm cắt. Điều này cho phép cuộn thép liên tục tiến lên và sản xuất.

Tóm tắt và khuyến nghị:

Giải pháp bay mang lại năng suất và tốc độ sản xuất cao hơn so với giải pháp cố định. Khách hàng có thể lựa chọn dựa trên nhu cầu năng lực sản xuất và kế hoạch phát triển. Nếu ngân sách cho phép, việc lựa chọn giải pháp bay có thể giảm thiểu những rắc rối khi nâng cấp dây chuyền trong tương lai và bù đắp chênh lệch chi phí sau khi đạt được năng suất cao hơn.

1. Bộ phận tháo cuộn

2. Cho ăn

3.Đấm

4. Giá đỡ cán định hình

5. Hệ thống lái

6. Hệ thống cắt

Người khác

Bàn ngoài