Video

Profil

Strebenkanäle werden häufig in Anwendungen wie der Montage von Solarmodulen, Sanitär- und Rohrleitungssystemen sowie HLK-Systemen eingesetzt. Standardhöhen für Strebenkanäle umfassen21 mm, 41 mm, 52 mm, 62 mm, 71 mm und 82 mm.Der Durchmesser der Formrollen ändert sich mit der Höhe des Strebenkanals, wobei höhere Kanäle mehr Formstationen erfordern. Diese Kanäle werden typischerweise hergestellt auswarmgewalzter Stahl, kaltgewalzter Stahl, verzinkter Stahl oder Edelstahl,mit Dicken von12 Gauge (2,5 mm) bis 16 Gauge (1,5 mm).

Hinweis: Aufgrund der höheren Streckgrenze von Edelstahl ist die erforderliche Umformkraft im Vergleich zu niedriglegiertem Stahl und normalem Kohlenstoffstahl gleicher Dicke höher. Daher unterscheiden sich die für Edelstahl konzipierten Rollformmaschinen von denen für normalen Kohlenstoffstahl und verzinkten Stahl.

LINBAY bietet Produktionslinien zur Herstellung verschiedener Abmessungen an, die je nach dem für die Maßanpassung erforderlichen Automatisierungsgrad in manuelle und automatisierte Typen eingeteilt werden.

Realer Fall - Wichtigste technische Parameter

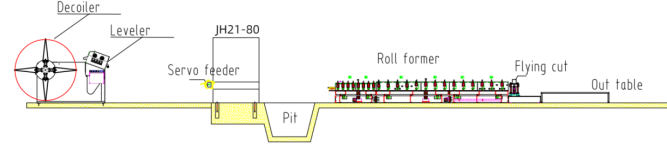

Flussdiagramm: Abwickelhaspel – Servo-Zuführung – Stanzpresse – Führung – Rollformmaschine – Fliegende Säge – Auslauftisch

Realer Fall - Wichtigste technische Parameter

1.Liniengeschwindigkeit: 15 m/min, einstellbar

2. Geeignetes Material: Warmgewalzter Stahl, kaltgewalzter Stahl, verzinkter Stahl

3.Materialstärke: 1,5-2,5 mm

4. Rollformmaschine: Gusseisenstruktur

5. Antriebssystem: Getriebeantriebssystem

6. Schneidsystem: Fliegende Säge. Die Rollformmaschine stoppt beim Schneiden nicht

7.SPS-Schrank: Siemens-System

Real Case-Maschinen

1.Hydraulischer Abwickler mit Richtmaschine*1

2. Servo-Zuführung * 1

3.Stanzpresse * 1

4. Rollformmaschine * 1

5.Fliegende Sägeschneidemaschine * 1

6.SPS-Steuerschrank * 2

7.Hydraulikstation * 2

8.Ersatzteilbox (kostenlos)*1

Behältergröße: 2x40GP+1x20GP

Realfall-Beschreibung

Abwickelhaspel mit Richtmaschine

Diese Maschine vereint die Funktionen einer Abwickelhaspel und einer Richtmaschine und optimiert so die Stellflächennutzung. Das Richten von Stahlcoils mit einer Dicke von über 1,5 mm ist entscheidend, insbesondere für das kontinuierliche Stanzen von Löchern in Strebenkanälen. Die Richtmaschine sorgt für glatte Stahlcoils und baut innere Spannungen ab, was eine einfachere und gerade Formgebung ermöglicht.

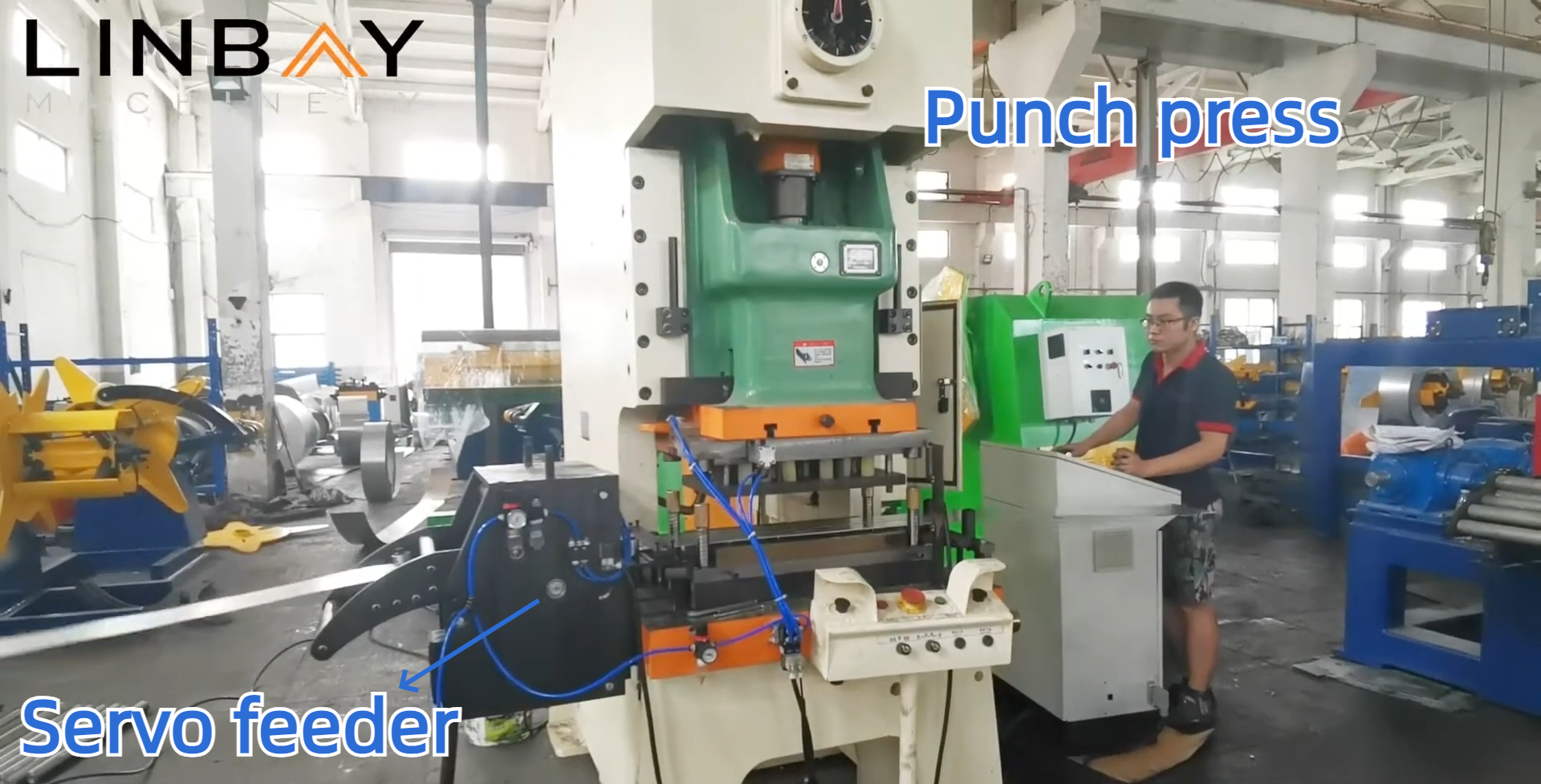

Servo-Feeder

Ein Servo-Feeder verdankt seinen Namen der Verwendung eines Servomotors. Dank der minimalen Start-Stopp-Verzögerung des Servomotors bietet er eine außergewöhnliche Präzision bei der Zuführung von Stahlcoils. Diese Präzision ist entscheidend für die Einhaltung enger Toleranzen und die Minimierung von Coil-Abfall bei der Herstellung von Strebenkanälen. Zusätzlich transportieren pneumatische Klemmen im Feeder das Stahlcoil und schützen gleichzeitig dessen Oberfläche vor Kratzern.

Stanzpresse

Mit einer Stanzpresse werden Löcher in die Stahlspule gebohrt, die zum Anbringen von Schrauben und Muttern zur Befestigung der Strebenkanäle unerlässlich sind. Diese Stanzpresse arbeitet schneller als eine integrierte Hydraulikstanze (auf derselben Basis wie die Rollformmaschine montiert) und eine eigenständige Hydraulikstanze. Wir verwenden Stanzpressen der bekannten chinesischen Marke Yangli, die über mehrere Niederlassungen weltweit verfügt und so einen komfortablen Kundendienst und einfachen Zugang zu Ersatzteilen gewährleistet.

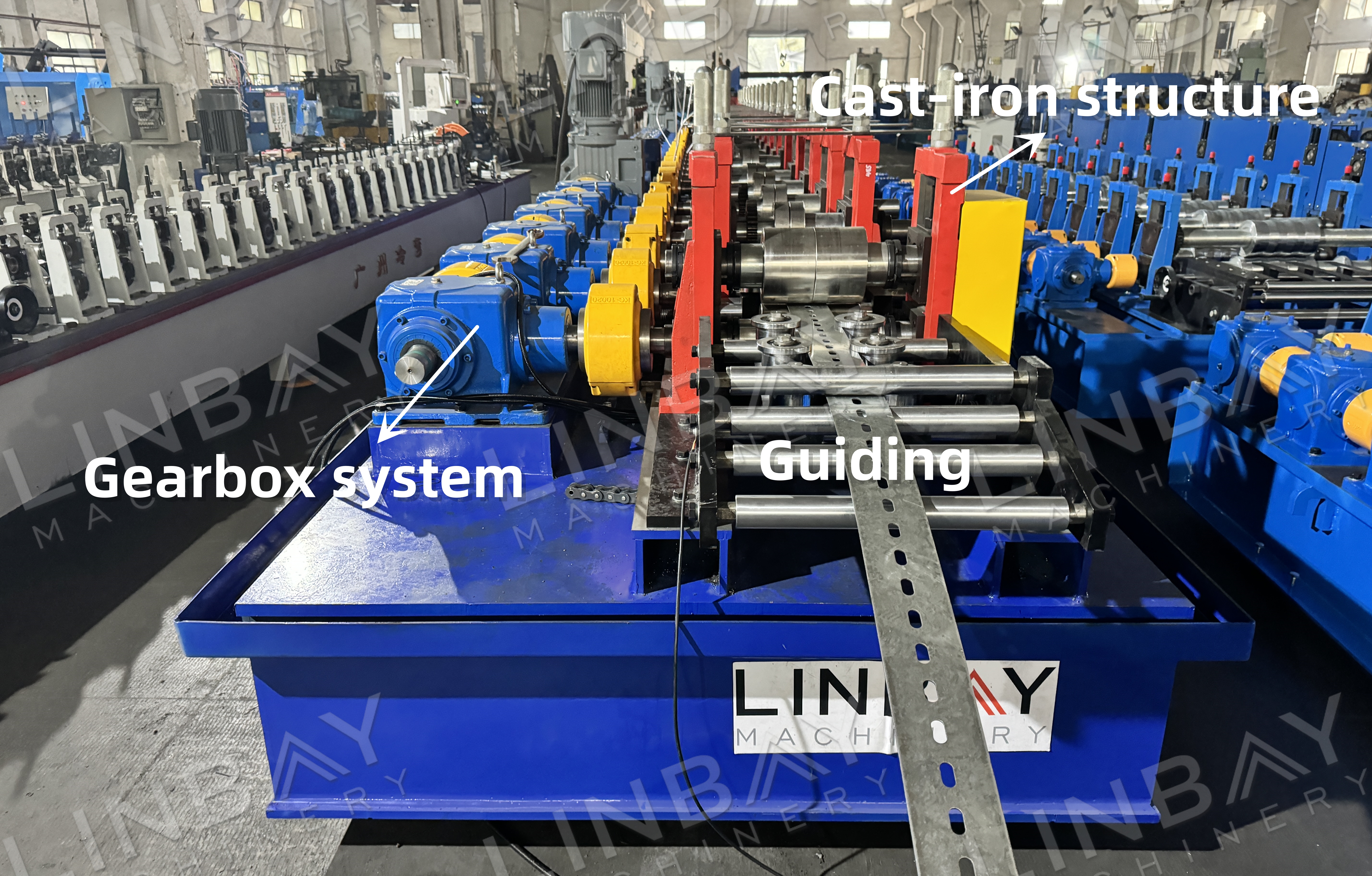

Führung

Führungsrollen halten Stahlspule und Maschinen entlang der gleichen Mittellinie ausgerichtet und gewährleisten so die Geradlinigkeit des Strebenkanals. Diese Ausrichtung ist entscheidend für die Abstimmung der Strebenkanäle mit anderen Profilen während der Installation und wirkt sich direkt auf die Stabilität der gesamten Konstruktionsstruktur aus.

Rollformmaschine

Die Profiliermaschine verfügt über eine Gusseisenkonstruktion aus einem einzigen Stück Stahl und bietet so eine außergewöhnliche Haltbarkeit. Die oberen und unteren Walzen üben Kraft aus, um die Stahlspule zu formen. Der Antrieb erfolgt über ein Getriebe, das ausreichend Kraft für den Formprozess liefert.

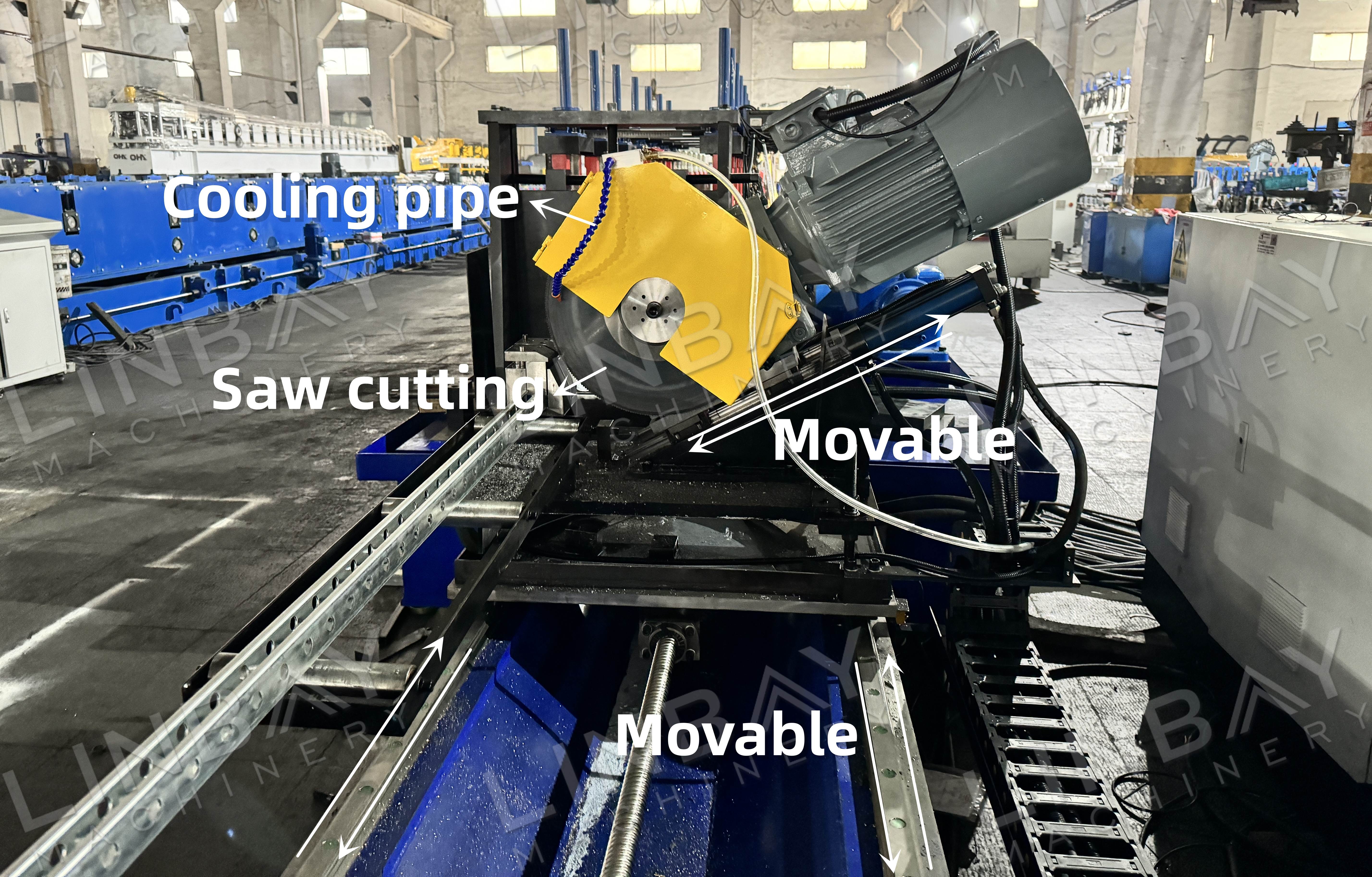

Fliegende Säge schneiden

Der Schlitten des fliegenden Sägeschneiders beschleunigt synchron zur Geschwindigkeit der beweglichen Strebenkanäle, die gleichzeitig der Geschwindigkeit der Profiliermaschine entspricht. Dies ermöglicht das Schneiden ohne Unterbrechung des Produktionsprozesses. Diese hocheffiziente Schneidlösung eignet sich perfekt für Hochgeschwindigkeitsvorgänge und erzeugt minimalen Abfall.

Während des Schneidvorgangs bewegt pneumatische Kraft die Sägeblattbasis in Richtung des Strebenkanals, während hydraulische Kraft von der Hydraulikstation die Rotation des Sägeblatts antreibt.

Hydraulikstation

Die Hydraulikstation liefert den Strom für Geräte wie die hydraulische Haspel und den hydraulischen Schneider und ist mit Kühllüftern ausgestattet, um eine effektive Wärmeableitung zu gewährleisten. In heißen Klimazonen empfehlen wir, den Hydraulikbehälter zu vergrößern, um die Wärmeableitung zu verbessern und das für die Kühlung verfügbare Flüssigkeitsvolumen zu erhöhen. Diese Maßnahmen tragen dazu bei, eine stabile Betriebstemperatur bei längerem Einsatz aufrechtzuerhalten und so die Zuverlässigkeit und Effizienz der Rollform-Produktionslinie zu gewährleisten.

SPS-Steuerschrank und Encoder

Encoder spielen eine entscheidende Rolle bei der Rückmeldung von Position, Geschwindigkeit und Synchronisierung. Sie wandeln die gemessene Länge der Stahlspule in elektrische Signale um, die dann an den SPS-Schaltschrank gesendet werden. Bediener nutzen das Display des Schaltschranks, um Parameter wie Produktionsgeschwindigkeit, Leistung pro Zyklus und Schnittlänge anzupassen. Dank der präzisen Messungen und Rückmeldungen der Encoder kann die Schneidemaschine eine Schnittgenauigkeit von ±1 mm erreichen.

Fliegendes hydraulisches Schneiden VS Fliegendes Sägeschneiden

Schneidklinge: Jede Abmessung des fliegenden Hydraulikschneiders erfordert eine separate, eigenständige Schneidklinge. Das Sägeschneiden ist jedoch nicht durch die Abmessungen der Strebenkanäle eingeschränkt.

Verschleiß: Sägeblätter unterliegen im Allgemeinen einem schnelleren Verschleiß als hydraulische Schneidblätter und müssen häufiger ausgetauscht werden.

Lärm: Sägeschnitte sind tendenziell lauter als hydraulische Schnitte, was zusätzliche Schallschutzmaßnahmen im Produktionsbereich erforderlich machen kann.

Abfall: Selbst bei richtiger Kalibrierung entsteht bei einem hydraulischen Schneidgerät typischerweise ein unvermeidlicher Abfall von 8–10 mm pro Schnitt. Bei einem Sägeschneider hingegen entsteht nahezu kein Abfall.

Wartung: Sägeblätter benötigen ein Kühlmittelsystem, um die durch Reibung entstehende Wärme abzuleiten und so ein kontinuierliches und effizientes Schneiden zu gewährleisten. Im Gegensatz dazu hält das hydraulische Schneiden eine gleichmäßigere Temperatur aufrecht.

Materialeinschränkung: Edelstahl besitzt eine höhere Streckgrenze als normaler Kohlenstoffstahl. Bei der Bearbeitung von Edelstahl ist nur das Sägen zur Bearbeitung des Materials geeignet.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle