પ્રોફાઇલ

મેટલ ફેન્સ પોસ્ટ એ યુરોપમાં સામાન્ય રીતે ઉપયોગમાં લેવાતો ફેન્સીંગનો પ્રકાર છે, જે લાકડાના પાટિયાની વાડ પોસ્ટ જેવો દેખાય છે. તે 0.4-0.5 મીમી કલર-કોટેડ સ્ટીલ અથવા ગેલ્વેનાઈઝ્ડ સ્ટીલથી બનેલ છે, જે આકાર અને રંગના આકારમાં ઉચ્ચ કસ્ટમાઇઝેશન પ્રદાન કરે છે. વાડની અંતિમ ધારને અંડાકાર આકારમાં કાપી શકાય છે અથવા સીધી રાખી શકાય છે.

વાસ્તવિક કેસ-મુખ્ય ટેકનિકલ પરિમાણો

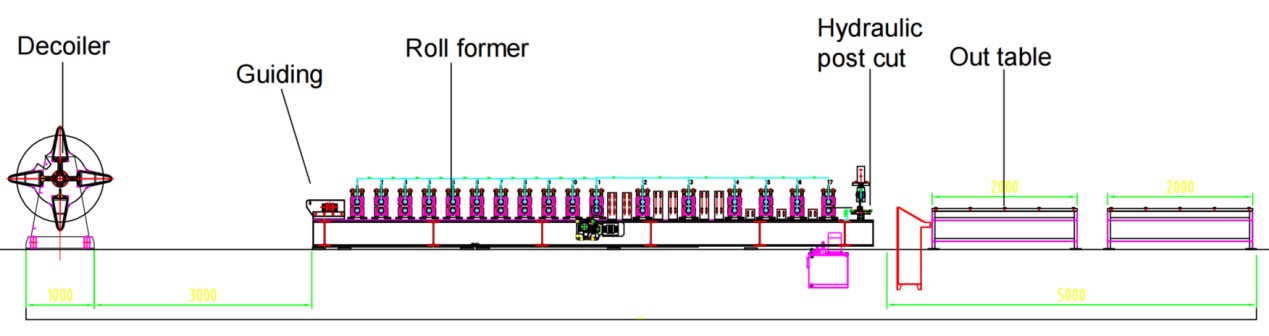

ફ્લો ચાર્ટ: ડેકોઇલર--માર્ગદર્શન--રોલ ફોર્મિંગ મશીન-હાઇડ્રોલિક કટ-આઉટ ટેબલ

1.લાઇન ગતિ: 0-12 મીટર/મિનિટ, એડજસ્ટેબલ

2. યોગ્ય સામગ્રી: ગેલ્વેનાઈઝ્ડ સ્ટીલ, પ્રી-પેઇન્ટેડ સ્ટીલ

3. સામગ્રીની જાડાઈ: 0.4-0.5 મીમી

૪. રોલ ફોર્મિંગ મશીન: વોલ-પેનલ સ્ટ્રક્ચર અને ચેઇન ડ્રાઇવિંગ સિસ્ટમ

૫. કટીંગ સિસ્ટમ: રોલ ફોર્મિંગ મશીન પછી કાપવા માટે રોકો, કાપતી વખતે રોલ ફોરમર સ્ટોપ.

૬.પીએલસી કેબિનેટ: સિમેન્સ સિસ્ટમ.

મશીનરી

૧.ડેકોઇલર*૧

2. રોલ ફોર્મિંગ મશીન*1

૩.હાઇડ્રોલિક કટીંગ મશીન*૧

૪.આઉટ ટેબલ*૨

૫.પીએલસી કંટ્રોલ કેબિનેટ*૧

૬.હાઇડ્રોલિક સ્ટેશન*૧

૭. સ્પેરપાર્ટ્સ બોક્સ (મફત)*૧

વાસ્તવિક કેસ-વર્ણન

ડેકોઇલર

અનકોઇલર પરનું કોર એક્સપાન્શન ડિવાઇસ 460-520 મીમી સુધીના આંતરિક વ્યાસવાળા સ્ટીલ કોઇલને સમાવવા માટે આંતરિક વ્યાસને સમાયોજિત કરવાની મંજૂરી આપે છે. વધુમાં, અનકોઇલર બે સલામતી સુવિધાઓથી સજ્જ છે: પ્રેસ આર્મ અને આઉટવર્ડ કોઇલ રીટેનર. કોઇલ રિપ્લેસમેન્ટ દરમિયાન, પ્રેસ આર્મ સ્ટીલ કોઇલને સુરક્ષિત કરે છે જેથી તેને સ્પ્રિંગ થતું અટકાવી શકાય અને કામદારોને ઇજા ન થાય. આઉટવર્ડ કોઇલ રીટેનર સ્ટીલ કોઇલને અનવાઇન્ડિંગ દરમિયાન સરકતા અને પડતા અટકાવે છે.

માર્ગદર્શન

માર્ગદર્શક રોલર્સ સ્ટીલ કોઇલને ફોર્મિંગ રોલર્સમાં અસરકારક રીતે દિશામાન કરશે, કોઇલ અને રોલ ફોર્મિંગ મશીન વચ્ચે ચોક્કસ ગોઠવણી સુનિશ્ચિત કરશે, જેનાથી વાંકાપણું અથવા વિચલનનું જોખમ ઘટશે.

રોલ ફોર્મિંગ મશીન

રોલ ફોર્મિંગ મશીન સમગ્ર ઉત્પાદન લાઇનનો મુખ્ય ઘટક છે. આ મશીનમાં ફોર્મિંગ સ્ટેશન માટે દિવાલ પેનલ માળખું છે, જેમાં ચેઇન-ડ્રાઇવ્ડ ફોર્મિંગ રોલર્સ છે. વાડ પોસ્ટને તેની મજબૂતાઈ અને રક્ષણાત્મક ક્ષમતાઓને વધારવા માટે બહુવિધ પાંસળીઓથી મજબૂત બનાવવામાં આવે છે. વધુમાં, રોલ ફોર્મિંગ મશીન પર પોસ્ટની બંને બાજુએ ધાર ફોલ્ડિંગ પૂર્ણ થાય છે જેથી તીક્ષ્ણતા ઓછી થાય અને સ્ક્રેચનું જોખમ ઓછું થાય.

ફોર્મિંગ રોલર્સ Gcr15 મટિરિયલથી બનેલા છે, જે એક ઉચ્ચ-કાર્બન ક્રોમિયમ બેરિંગ સ્ટીલ છે જે તેની ઉત્તમ કઠિનતા અને ઘસારો પ્રતિકાર માટે જાણીતું છે. રોલર્સ તેમના આયુષ્યને વધારવા માટે ક્રોમ-પ્લેટેડ પણ છે. શાફ્ટ 40Cr મટિરિયલથી બનેલા છે અને ટકાઉપણું માટે ગરમીની સારવારમાંથી પસાર થાય છે.

હાઇડ્રોલિક કટ

આ પ્રોડક્શન લાઇન પર કટીંગ મશીનમાં એક નિશ્ચિત આધાર છે, જેના કારણે સ્ટીલ કોઇલ કટીંગ દરમિયાન આગળ વધવાનું બંધ કરી દે છે. જો તમે ઉત્પાદન ગતિ વધારવા માંગતા હો, તો અમે ફ્લાઇંગ કટીંગ મશીન ઓફર કરીએ છીએ. "ફ્લાઇંગ" રૂપરેખાંકનમાં, કટીંગ મશીનનો આધાર ફોર્મિંગ મશીનની જેમ જ ગતિએ ટ્રેક પર આગળ અને પાછળ જઈ શકે છે. આ ડિઝાઇન ફોર્મિંગ મશીન દ્વારા સ્ટીલ કોઇલને સતત આગળ વધારવાની મંજૂરી આપે છે, કટીંગ દરમિયાન કામગીરી અટકાવવાની જરૂરિયાતને દૂર કરે છે અને આમ ઉત્પાદન લાઇનની એકંદર ગતિમાં વધારો કરે છે.

હાઇડ્રોલિક સ્ટેશન

અમારું હાઇડ્રોલિક સ્ટેશન ગરમીને કાર્યક્ષમ રીતે દૂર કરવા માટે કૂલિંગ ફેનથી સજ્જ છે, જે સતત કામગીરી સુનિશ્ચિત કરે છે અને ઉત્પાદકતામાં વધારો કરે છે. ઓછા નિષ્ફળતા દર અને લાંબા સમય સુધી ટકાઉપણું સાથે, અમારું હાઇડ્રોલિક સ્ટેશન વિશ્વસનીય કામગીરી પ્રદાન કરે છે.

પીએલસી નિયંત્રણ કેબિનેટ અને એન્કોડર

એન્કોડર સ્ટીલ કોઇલની સંવેદિત લંબાઈને PLC કંટ્રોલ કેબિનેટમાં પ્રસારિત થતા વિદ્યુત સંકેતોમાં રૂપાંતરિત કરે છે. કંટ્રોલ કેબિનેટની અંદર, ઉત્પાદન ગતિ, વ્યક્તિગત ઉત્પાદન આઉટપુટ અને કટીંગ લંબાઈ જેવા પરિમાણો નિયંત્રિત કરી શકાય છે. ચોક્કસ માપન અને એન્કોડર તરફથી પ્રતિસાદ સાથે, કટીંગ મશીન ±1mm ની અંદર કટીંગ ચોકસાઈ જાળવી શકે છે.

કાપવાનું બંધ કરો VS કાપવાનો બંધ કરો

કાપવાની પ્રક્રિયામાં, બે વિકલ્પો ઉપલબ્ધ છે:

સ્થિર કટીંગ સોલ્યુશન (કાપવાનું બંધ કરો):કટર અને રોલ ફોર્મિંગ મશીનનો આધાર નિશ્ચિતપણે જોડાયેલ છે. કાપતી વખતે, સ્ટીલ કોઇલ રોલ ફોર્મરમાં જવાનું બંધ કરે છે. કાપ્યા પછી, સ્ટીલ કોઇલ તેની આગળની ગતિ ફરી શરૂ કરે છે.

ઉડતું કટીંગ સોલ્યુશન (નોન-સ્ટોપ કાપવા માટે):કટીંગ મશીન મશીન બેઝ પરના ટ્રેક પર રેખીય રીતે ફરે છે, કટીંગ પોઈન્ટ સાથે સંબંધિત સ્થિરતા જાળવી રાખે છે. આ સ્ટીલ કોઇલને સતત આગળ વધવા અને ઉત્પાદન કરવાની મંજૂરી આપે છે.

સારાંશ અને ભલામણ:

ફ્લાઈંગ સોલ્યુશન ફિક્સ્ડ સોલ્યુશનની તુલનામાં વધુ આઉટપુટ અને ઉત્પાદન ગતિ પ્રદાન કરે છે. ગ્રાહકો તેમની ઉત્પાદન ક્ષમતાની જરૂરિયાતો, બજેટ અને વિકાસ યોજનાઓના આધારે પસંદગી કરી શકે છે. બજેટને મંજૂરી આપતા, ફ્લાઈંગ સોલ્યુશન પસંદ કરવાથી ભવિષ્યમાં લાઇન અપગ્રેડની મુશ્કેલીઓ ઓછી થઈ શકે છે અને વધુ આઉટપુટ મેળવ્યા પછી ખર્ચ તફાવતને સરભર કરી શકાય છે.

1. ડેકોઇલર

2. ખોરાક આપવો

૩. પંચિંગ

4. રોલ ફોર્મિંગ સ્ટેન્ડ

5. ડ્રાઇવિંગ સિસ્ટમ

6. કટીંગ સિસ્ટમ

અન્ય

બહારનું ટેબલ