Profil

Metallzaunpfosten sind eine in Europa weit verbreitete Zaunart und ähneln Holzzaunpfosten. Sie bestehen aus 0,4–0,5 mm starkem, farbbeschichtetem oder verzinktem Stahl und bieten vielfältige Gestaltungsmöglichkeiten in Form und Farbe. Die Endkanten des Zauns können oval geschnitten oder gerade gehalten werden.

Realer Fall - Wichtigste technische Parameter

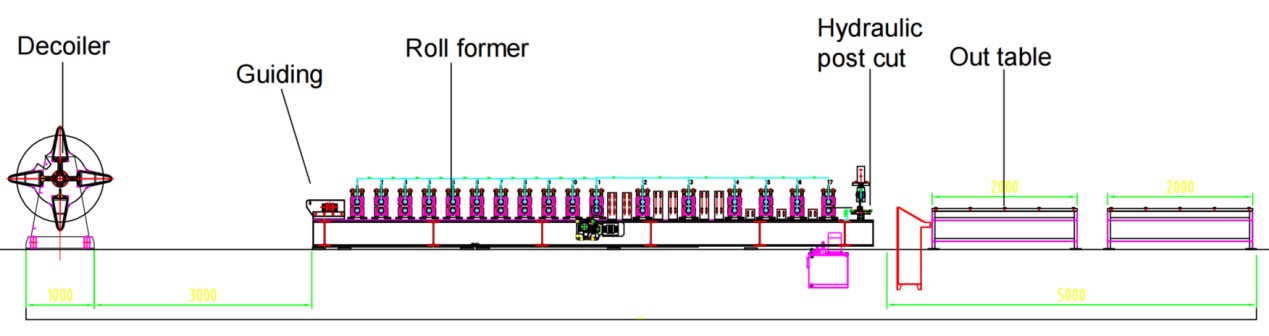

Flussdiagramm: Abwickelhaspel – Führung – Rollformmaschine – Hydraulischer Abschalttisch

1.Liniengeschwindigkeit: 0-12 m/min, einstellbar

2. Geeignetes Material: Verzinkter Stahl, vorlackierter Stahl

3.Materialstärke: 0,4-0,5 mm

4. Rollformmaschine: Wandpaneelstruktur und Kettenantriebssystem

5. Schneidsystem: Stoppen Sie den Schnitt nach der Rollformmaschine, der Rollformer stoppt beim Schneiden.

6.SPS-Schrank: Siemens-System.

Maschinen

1.Abwickelhaspel*1

2. Rollformmaschine * 1

3. Hydraulische Schneidemaschine * 1

4.Out-Tabelle * 2

5.SPS-Steuerschrank * 1

6.Hydraulikstation * 1

7.Ersatzteilbox (kostenlos) * 1

Realfall-Beschreibung

Abwickelhaspel

Die Kernerweiterungsvorrichtung am Abwickler ermöglicht die Anpassung des Innendurchmessers an Stahlcoils mit Innendurchmessern von 460–520 mm. Zusätzlich ist der Abwickler mit zwei Sicherheitsfunktionen ausgestattet: dem Pressarm und dem äußeren Coilhalter. Beim Coilwechsel sichert der Pressarm das Stahlcoil, um ein Hochspringen und damit Verletzungen der Arbeiter zu verhindern. Der äußere Coilhalter verhindert, dass das Stahlcoil beim Abwickeln verrutscht und herunterfällt.

Führung

Die Führungsrollen leiten die Stahlspule effektiv in die Formrollen und gewährleisten eine präzise Ausrichtung zwischen der Spule und der Rollformmaschine, wodurch das Risiko einer Biegung oder Abweichung verringert wird.

Rollformmaschine

Die Rollformmaschine ist das Herzstück der gesamten Produktionslinie. Sie verfügt über eine Wandpaneelstruktur für die Formstation mit kettengetriebenen Formwalzen. Der Zaunpfosten ist mit mehreren Rippen verstärkt, um seine Festigkeit und Schutzwirkung zu erhöhen. Zusätzlich wird die Kantenfaltung auf beiden Seiten des Pfostens auf der Rollformmaschine durchgeführt, um die Schärfe zu reduzieren und das Risiko von Kratzern zu minimieren.

Die Formwalzen bestehen aus Gcr15, einem kohlenstoffreichen Chrom-Lagerstahl, der für seine hohe Härte und Verschleißfestigkeit bekannt ist. Die Walzen sind zudem verchromt, um ihre Lebensdauer zu verlängern. Die Wellen bestehen aus 40Cr und werden für eine längere Lebensdauer wärmebehandelt.

Hydraulischer Schnitt

Die Schneidemaschine dieser Produktionslinie verfügt über einen festen Unterbau, der die Vorwärtsbewegung des Stahlcoils während des Schneidens stoppt. Zur Steigerung der Produktionsgeschwindigkeit bieten wir eine fliegende Schneidemaschine an. In der „fliegenden“ Konfiguration kann sich der Unterbau der Schneidemaschine mit der gleichen Geschwindigkeit wie die Umformmaschine auf der Schiene vorwärts und rückwärts bewegen. Diese Konstruktion ermöglicht einen kontinuierlichen Vorschub des Stahlcoils durch die Umformmaschine, sodass der Betrieb während des Schneidens nicht unterbrochen werden muss, was die Gesamtgeschwindigkeit der Produktionslinie erhöht.

Hydraulikstation

Unsere Hydraulikstation ist mit Kühllüftern ausgestattet, die die Wärme effizient ableiten, einen kontinuierlichen Betrieb gewährleisten und die Produktivität steigern. Dank der geringen Ausfallrate und der langen Lebensdauer bietet unsere Hydraulikstation zuverlässige Leistung.

SPS-Steuerschrank & Encoder

Der Encoder wandelt die erfasste Länge der Stahlspule in elektrische Signale um, die an den SPS-Schaltschrank übertragen werden. Im Schaltschrank können Parameter wie Produktionsgeschwindigkeit, individuelle Produktionsleistung und Schnittlänge gesteuert werden. Dank präziser Messung und Rückmeldung des Encoders kann die Schneidemaschine eine Schnittgenauigkeit von ±1 mm einhalten.

Stoppen zum Schneiden VS Non-Stop zum Schneiden

Beim Schneidvorgang stehen Ihnen zwei Möglichkeiten zur Verfügung:

Feste Schneidlösung (Stopp zum Schneiden):Der Schneider und die Basis der Rollformmaschine sind fest miteinander verbunden. Während des Schneidens stoppt die Bewegung der Stahlspule in den Rollformer. Nach dem Schneiden setzt die Stahlspule ihre Vorwärtsbewegung fort.

Fliegende Schneidlösung (Non-Stop zum Schneiden):Die Schneidemaschine bewegt sich linear entlang der Schienen auf der Maschinenbasis und bleibt dabei relativ ruhig mit der Schneidestelle. Dadurch kann die Stahlspule kontinuierlich vorgeschoben und produziert werden.

Zusammenfassung und Empfehlung:

Die fliegende Lösung bietet im Vergleich zur festen Lösung eine höhere Leistung und Produktionsgeschwindigkeit. Kunden können je nach Produktionskapazitätsbedarf, Budget und Entwicklungsplänen wählen. Sofern das Budget es zulässt, kann die fliegende Lösung den Aufwand für zukünftige Linienupgrades reduzieren und die Kostendifferenz durch die höhere Leistung ausgleichen.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle