VIDEO

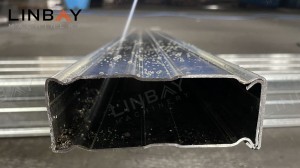

Profil

Der einteilige Träger ist eine Schlüsselkomponente inSchwerlastregalSysteme mit rechteckigem, kastenförmigem Querschnitt. Die Montage erfolgt mit Verbindungsplatten und Schrauben, wodurch ein stabiler Rahmen mit Regalstützen entsteht. Diese Konstruktion gewährleistet Stabilität und Robustheit der Regale und ist für hohe Belastungen geeignet.

Bei der Herstellung wird eine einzelne Stahlspule verwendet, um den einteiligen Kastenträger herzustellen.Kaltgewalzter Stahl, warmgewalzter Stahl oder verzinkter Stahl mit einer Dicke von 1,5–2 mmwird üblicherweise für die Produktion verwendet.

Realer Fall - Wichtigste technische Parameter

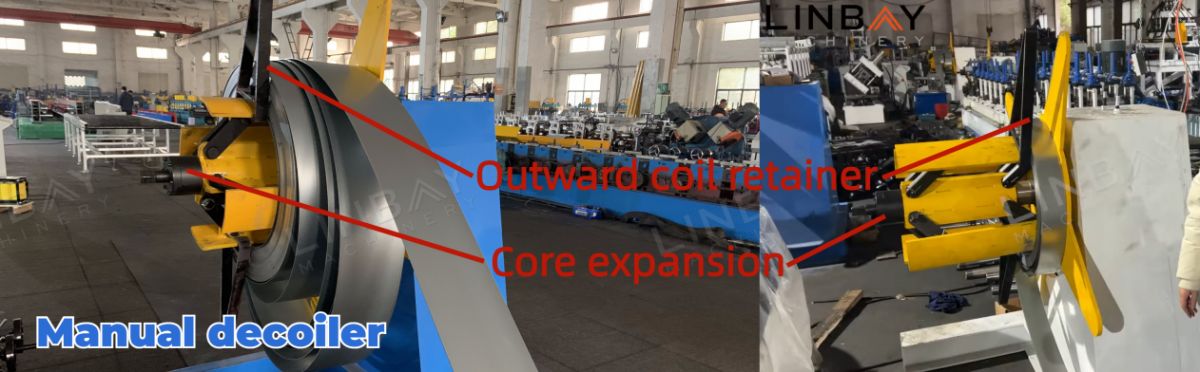

Der manuelle Abwickler ist mit einer Bremsvorrichtung ausgestattet, die die Ausdehnung reguliert und ein reibungsloses Abwickeln in einem Bereich von φ460–520 mm gewährleistet. Ein Pressarm verhindert das Aufblähen der Stahlcoils, während Stahlschutzblätter ein Verrutschen der Coils verhindern und so sowohl die Wirtschaftlichkeit als auch die Sicherheit erhöhen.

In diesem Fall kommt ein manueller Abwickler ohne eigene Antriebsquelle zum Einsatz. Zur Steigerung der Produktionskapazität bieten wir optional einen hydraulischen Abwickler an, der über eine Hydraulikstation angetrieben wird.

Führung

Führungsrollen sind unerlässlich, um die Ausrichtung zwischen Stahlcoil und Maschine zu gewährleisten und so eine Verformung des Rohrträgers zu verhindern. Sie tragen außerdem dazu bei, eine Rückverformung des Stahlcoils während des Umformprozesses zu verhindern. Die Geradheit des Rohrträgers beeinflusst maßgeblich die Produktqualität und die Tragfähigkeit des Regalsystems. Führungsrollen sind strategisch entlang der gesamten Umformlinie positioniert, um eine präzise Ausrichtung zu gewährleisten. Die Messungen des Randabstands jeder Führungsrolle werden im Handbuch sorgfältig dokumentiert. Dies vereinfacht die Anpassung anhand dieser Daten, selbst wenn während des Transports oder der Produktion geringfügige Verschiebungen auftreten.

Leveler

Anschließend gelangt das Stahlcoil zur Richtmaschine, wo die Krümmung effektiv entfernt wird, um die Ebenheit und Parallelität zu verbessern und so hochwertige Endprodukte zu gewährleisten. Die Richtmaschine verfügt über drei obere und vier untere Richtwalzen, um diese Aufgabe effizient zu erfüllen.

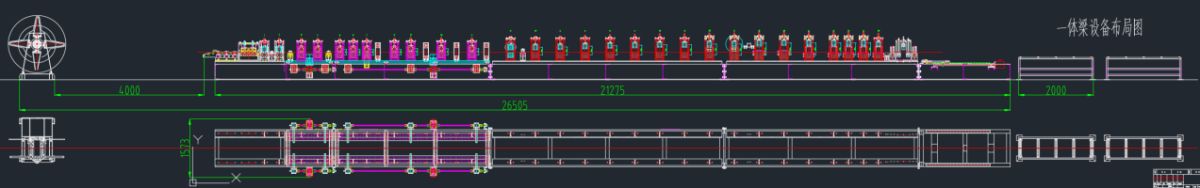

Flussdiagramm

Manuelle Abwickelhaspel - Führung - Richtmaschine - Rollformmaschine - Fliegende Säge - Ausschneidetisch

Wichtigste technische Parameter

1.Liniengeschwindigkeit: 5-6 Meter/min, abhängig von der Schnittlänge

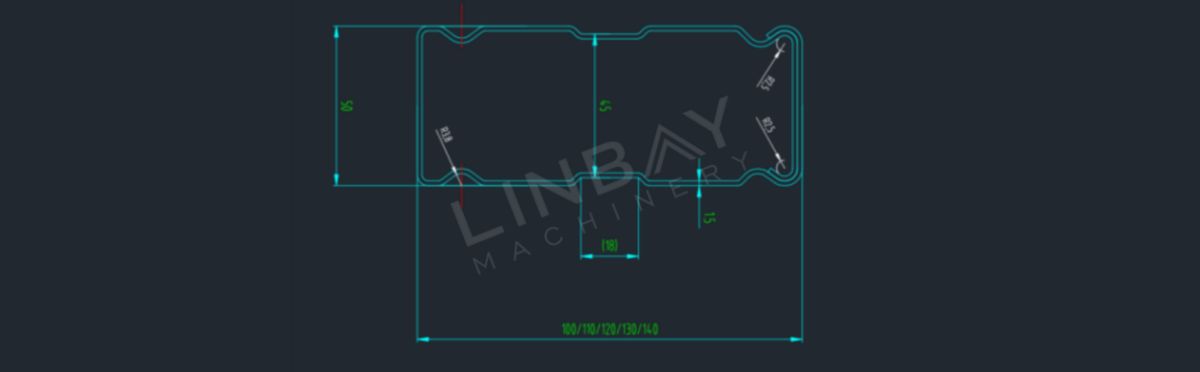

2.Profile: Mehrere Größen – gleiche Höhe von 50 mm und unterschiedliche Breiten von 100, 110, 120, 130, 140 mm

3.Materialstärke: 1,9 mm (in diesem Fall)

4. Geeignetes Material: Warmgewalzter Stahl, kaltgewalzter Stahl, verzinkter Stahl

5. Rollformmaschine: Gusseisenstruktur und Kettenantriebssystem.

6.Anzahl der Formstationen: 28

7. Schneidsystem: Sägeschneiden, Rollformer stoppt beim Schneiden nicht.

8.Größenänderung: Automatisch.

9.SPS-Schrank: Siemens-System.

Realfall-Beschreibung

Manuelle Abwickelhaspel

Rollformmaschine

Die Profiliermaschine ist der Eckpfeiler der Produktionslinie. Sie verfügt über 28 Formstationen und eine solide Gusseisenkonstruktion. Angetrieben von einem robusten Kettensystem produziert sie effizient Kastenträger unterschiedlicher Größe mit einheitlicher Höhe und Breite vonvon 100 bis 140 mmBediener können die gewünschten Größen mühelos über den SPS-Steuerungsbildschirm eingeben und so automatische Anpassungen der Formstationen für eine präzise Positionierung auslösen. Dieser automatisierte Prozess, einschließlich Größenänderungen, dauert etwa 10 Minuten und wird durch die Bewegung der Formstationen entlang der Schiene erleichtert, wobei vier wichtige Formpunkte für unterschiedliche Breiten angepasst werden.

Die Formwalzen bestehen aus Gcr15, einem kohlenstoffreichen Chromstahl, der für seine Härte und Verschleißfestigkeit geschätzt wird. Die Walzen sind für eine längere Lebensdauer verchromt, während die Wellen aus 40Cr-Material einer sorgfältigen Wärmebehandlung für zusätzliche Festigkeit unterzogen werden.

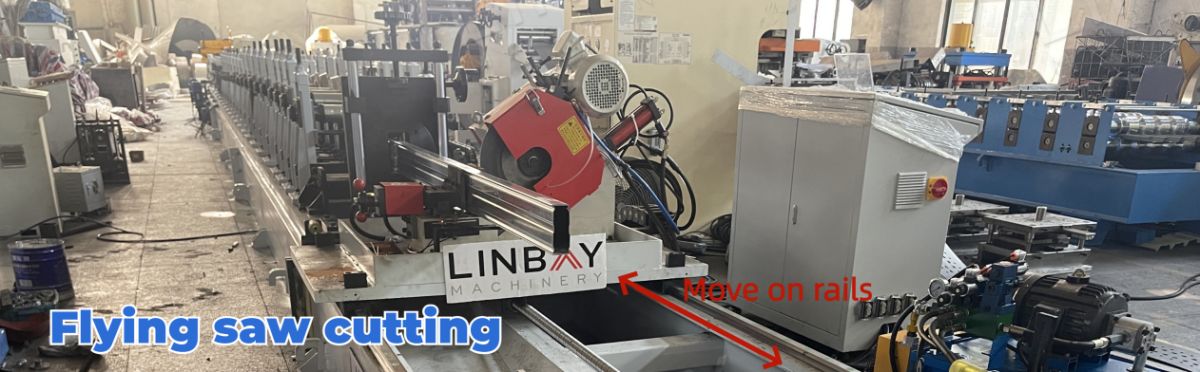

Fliegender Sägeschnitt

Die geschlossene Form des Kastenträgers erfordert präzise Sägeschnitte, um die strukturelle Integrität zu erhalten und Verformungen der Schnittkanten zu vermeiden. Dieses Verfahren minimiert den Stahlbandabfall und gewährleistet glatte, gratfreie Schnittflächen. Hochwertige Sägeblätter garantieren Genauigkeit und Härte, während ein Kühlsystem ihre Lebensdauer für den Dauerbetrieb verlängert.

Obwohl die Schnittgeschwindigkeit der Säge etwas geringer ist als beim hydraulischen Scheren, gewährleistet unsere mobile Funktion die Synchronisierung mit der Produktionsgeschwindigkeit der Formmaschine und ermöglicht so einen unterbrechungsfreien Betrieb und einen effizienten Arbeitsablauf.

Encoder und SPS

Die Profiliermaschine verfügt über einen japanischen Koyo-Encoder, der die Coillängen präzise in elektrische Signale für den SPS-Schaltschrank übersetzt. Ein integrierter Motion Controller sorgt für einen reibungslosen Lauf der Schere und gewährleistet präzise Schnittlängen ohne Beschleunigung oder Verzögerung. Dies führt zu gleichmäßig glatten und stabilen Schweißspuren, verhindert Profilrisse und gewährleistet die Produktion hochwertiger Stufenträger.

Über den Bildschirm des PLC-Steuerschranks haben die Bediener die volle Kontrolle über die Produktionsparameter, einschließlich Produktionsgeschwindigkeit, Profilabmessungen, Schnittlänge und Menge. Mit SpeicherLagerungDank der Funktion „Häufig verwendete Parameter“ können Bediener die Produktion optimieren, ohne Parameter wiederholt eingeben zu müssen. Darüber hinaus kann die SPS-Bildschirmsprache an individuelle Präferenzen angepasst werden.

Hydraulikstation

Unsere Hydraulikstation ist mit elektrischen Kühllüftern ausgestattet und leitet die Wärme effizient ab, wodurch ein lang anhaltender und zuverlässiger Betrieb mit geringer Ausfallrate gewährleistet wird.

Garantie

Am Tag der Auslieferung wird das aktuelle Datum in das Metalltypenschild eingraviert. Damit beginnt eine zweijährige Garantie auf die gesamte Produktlinie und eine fünfjährige Garantie auf Rollen und Wellen.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle