видео

Профиль

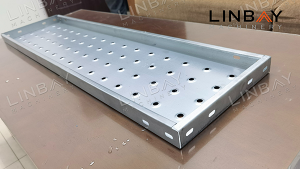

Полочная панель, расположенная на балках стеллажной системы, служит прочной платформой для безопасного хранения товаров. Наш производственный опыт сосредоточен на производстве двухстворчатых стеллажных панелей, которые обеспечивают превосходную прочность по сравнению с одностворчатыми. Кроме того, такая конструкция исключает острые края, обеспечивая безопасность пользователя.

Реальный случай - Основные технические параметры

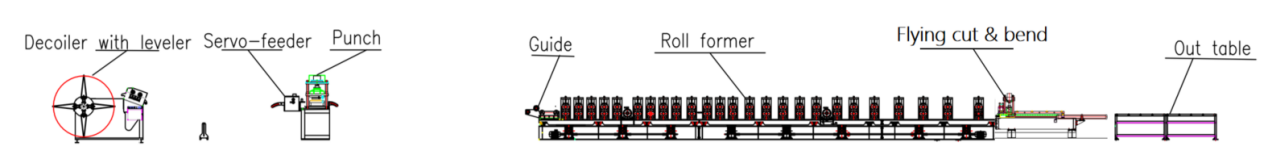

Блок-схема

Гидравлический разматыватель с выравнивателем -- Сервоприводной питатель -- Гидравлический пробойник -- Профилегибочная машина -- Гидравлическая резка и штамповка -- Выходной стол

Основные технические параметры:

1. Скорость линии: регулируется от 0 до 4 м/мин.

2. Профили: Разные размеры с одинаковой высотой, разные по ширине и длине.

3. Толщина материала: 0,6-0,8 мм (для данного применения)

4. Подходящий материал: оцинкованная сталь.

5. Профилегибочная машина: использует консольную конструкцию с двойными стенками и цепную систему привода.

6. Количество формовочных станций: 13

7. Система резки: одновременная резка и гибка; профилегибочная машина остается работоспособной во время процесса.

8. Регулировка размера: автоматическая

9. Шкаф ПЛК: оборудован системой Siemens

Реальный случай-Описание

Гидравлический разматыватель с выравнивателем

Расширение сердечника можно регулировать в соответствии с внутренним диаметром рулона стали от 460 до 520 мм. Во время размотки внешние фиксаторы рулона обеспечивают его надежную фиксацию на разматывателе, повышая безопасность рабочего, предотвращая соскальзывание рулона.

Правильная машина оснащена рядом роликов, которые постепенно выравнивают рулон стали, эффективно снимая остаточные напряжения.

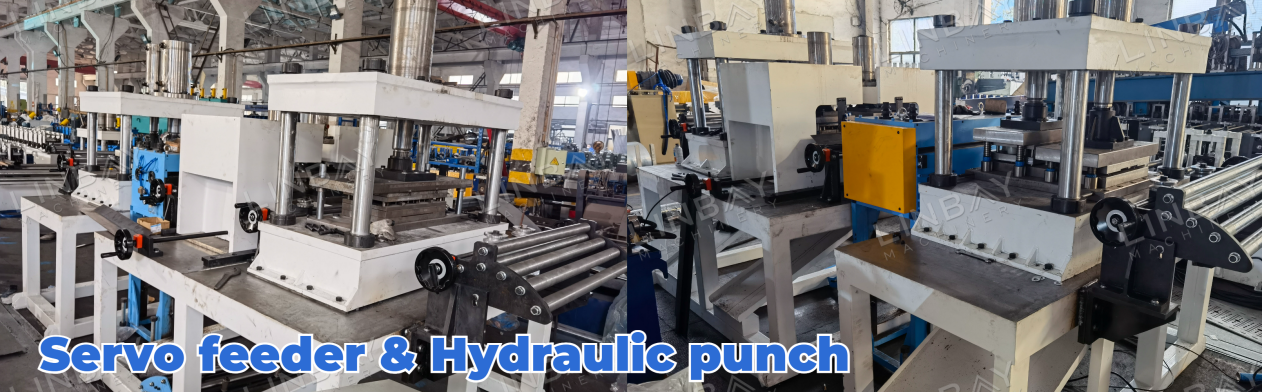

Сервопривод и гидравлический перфоратор

(1)Независимая гидравлическая штамповка

Эта система пробивки работает автономно, не занимая того же станочного основания, что и профилегибочная машина, обеспечивая бесперебойный и бесперебойный процесс профилирования. Подающий механизм приводится в действие серводвигателем с минимальной задержкой запуска и остановки. Это позволяет точно контролировать подачу рулона стали в подающем механизме, обеспечивая точную и эффективную пробивку.

(2)Оптимизированное решение для пресс-форм

Пробивные отверстия в панели полки подразделяются на выемки, функциональные отверстия и сквозные отверстия в днище. В связи с различной частотой появления этих типов отверстий на одной панели полки гидравлический пробивной пресс оснащён четырьмя специальными пресс-формами, каждая из которых предназначена для определённого типа отверстий. Эта установка разработана для эффективного выполнения каждого типа пробивки, что повышает общую эффективность и производительность.

Энкодер и ПЛК

Энкодер преобразует измеренную длину рулона стали в электрические сигналы, которые затем передаются в шкаф управления с ПЛК. Внутри шкафа операторы могут управлять скоростью производства, единичным объёмом производства, длиной реза и другими параметрами. Благодаря точным измерениям и обратной связи от энкодера, режущий станок может поддерживать погрешность резки в пределах±1мм.

Профилегибочная машина

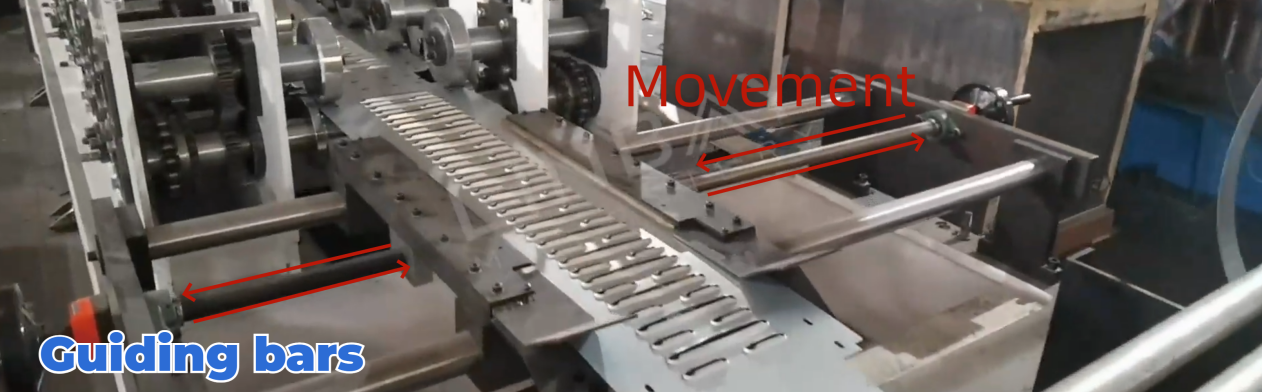

Перед подачей в профилегибочную машину рулонная сталь проходит через регулируемые направляющие планки. Эти планки регулируются в соответствии с шириной рулона, обеспечивая его точное выравнивание относительно осевой линии производственной линии. Такое выравнивание необходимо для поддержания прямолинейности и несущей способности стеллажной панели.

Эта формовочная машина использует двухстенную консольную конструкцию. Поскольку формовка требуется только с двух сторон панели, используется консольная конструкция роликов для экономии материала. Цепной привод приводит в движение ролики и передаёт усилие на рулон стали, обеспечивая его продвижение и формовку.

Станок может производить панели полок различной ширины. Операторы вводят необходимые размеры в панель управления ПЛК. После получения сигнала формовочная станция с правой стороны автоматически перемещается по рельсам. Точки формовки на рулоне стали корректируются в соответствии с перемещением формовочной станции и формовочных роликов.

Также установлен энкодер для определения расстояния перемещения формовочной станции, что обеспечивает точность при смене размеров. Кроме того, предусмотрены два датчика положения: один для определения максимального, а другой – минимального расстояния, на которое формовочная станция может перемещаться по рельсам. Датчик максимального положения предотвращает чрезмерное перемещение формовочной станции, предотвращая проскальзывание, а датчик максимального положения предотвращает слишком сильное перемещение формовочной станции внутрь, предотвращая столкновения.

Гидравлическая резка и гибка

Полочные панели, производимые на этой производственной линии, имеют двойной изгиб по широкой стороне. Мы разработали интегрированную форму для резки и гибки, позволяющую выполнять как резку, так и двойной изгиб на одном станке. Такая конструкция не только экономит длину производственной линии и площадь производственного помещения, но и сокращает время производства.

Во время резки и гибки основание режущего станка может двигаться вперёд и назад синхронно со скоростью производства профилегибочного станка. Это обеспечивает бесперебойность производства и повышает эффективность.

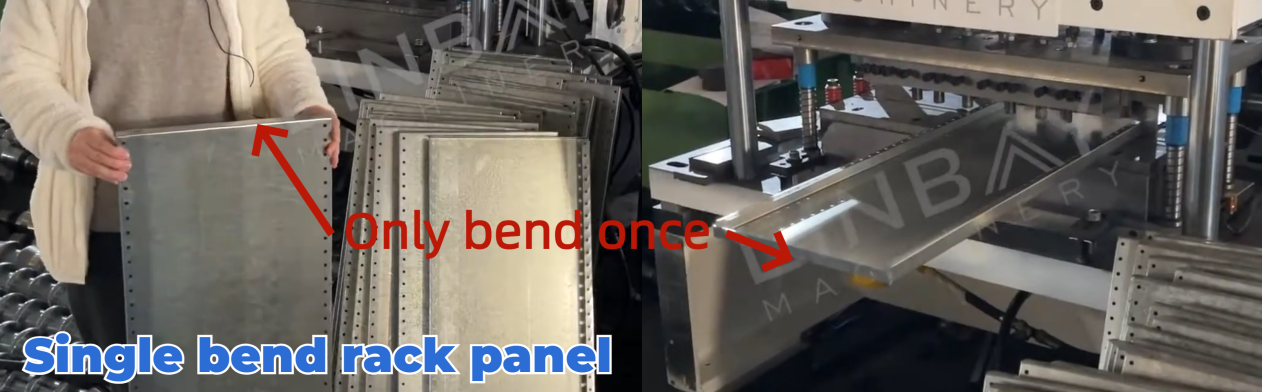

Другое решение

Если вас заинтересовали одногнутые полочные панели, просто нажмите на изображение, чтобы подробнее изучить процесс производства и посмотреть прилагаемое видео.

Ключевые отличия:

Тип с двойным изгибом обеспечивает превосходную прочность, а тип с одинарным изгибом также хорошо подходит для хранения.

Края двухизогнутого типа не острые, что повышает безопасность, тогда как у одноизогнутого типа края могут быть более острыми.

1. Разматыватель

2. Кормление

3.Пробивка

4. Стенды профилегибочные

5. Система привода

6. Режущая система

Другие

Внешний вид стола