Profiil

Metallpiire on Euroopas populaarne valik, meenutades traditsioonilist puidust plankudest piirdeaeda. See on valmistatud 0,4–0,5 mm paksusest värvitud terasest või tsingitud terasest, pakkudes vastupidavust ja esteetilist välimust. Piirde otsaservi saab kohandada ovaalsete või sirgete lõigetega.

Tegelik juhtum - peamised tehnilised parameetrid

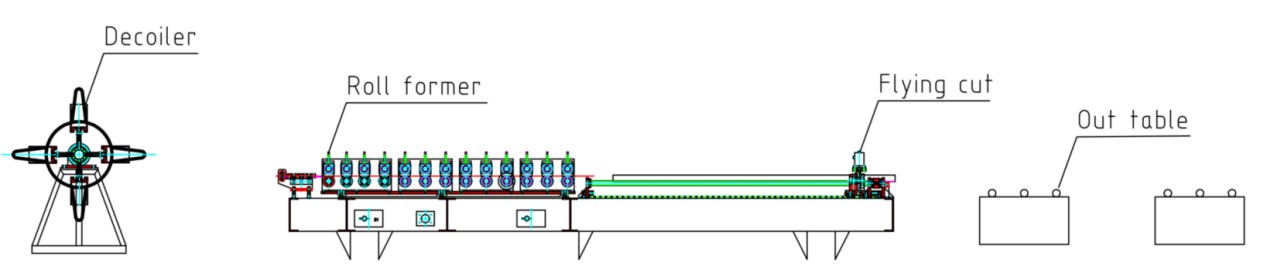

Vooskeem: Dekerimismasin – Juhtimine – Rullvormimismasin – Hüdrauliline väljalõikelaud

1. Liini kiirus: 0-20 m/min, reguleeritav

2.Sobiv materjal: tsingitud teras, eelvärvitud teras

3. Materjali paksus: 0,4–0,5 mm

4. Rullvormimismasin: seinapaneelide konstruktsioon ja keti ajamisüsteem

5. Lõikamissüsteem: Lendav lõikamine pärast rullvormimismasinat, rullvormija ei peatu lõikamisel.

6.PLC kapp: Siemensi süsteem.

Päris korpus-masinad

1.Decoiler*1

2.Rullvormimismasin * 1

3.Lendav hüdrauliline lõikemasin * 1

4.Väljas laud*2

5.PLC juhtimiskapp * 1

6.Hüdraulikajaam * 1

7. Varuosade kast (tasuta) * 1

Tegelik juhtumi kirjeldus

Dekerimismasin

Kerimismasin on varustatud kahe ohutusseadmega: pressihoova ja välimise mähisehoidikuga. Mähise vahetamise ajal kinnitab pressihoob terasmähise, takistades selle ülestõusmist ja töötajatele vigastusi. Välimine mähisehoidik takistab mähise libisemist ja mahakukkumist lahtikerimise ajal.

Juhtiv

Juhtrullikud tagavad teraspooli ja rullvormimismasina keskjoone vahelise joonduse, vältides moonutusi vormimisprotsessi ajal. Enne saatmist mõõdame ja dokumenteerime juhtrullikute vahekaugused ning anname klientidele kättesaamisel masina õigeaegseks reguleerimiseks üksikasjalikud juhised.

Rullvormimismasin

Rullvormimismasin on kogu tootmisliini keskne komponent. See masin kasutab vormimisjaama jaoks seinapaneelide konstruktsiooni. Vormimisrullikute pöörlemist juhib kettmehhanism.

Aiapostil on mitu tugevdusribi, mis suurendavad selle tugevust ja kaitsevõimet. Lisaks teostatakse posti mõlema külje servade voltimisprotsess rullvormimismasinal, mis vähendab teravust ja minimeerib kriimustuste ohtu.

Vormimisrullikute materjal on Gcr15, kõrge süsinikusisaldusega kroomteras, mis on tuntud oma suurepärase kõvaduse ja kulumiskindluse poolest. Rullid on kroomitud, et pikendada nende eluiga. Võllid on valmistatud 40Cr materjalist ja läbivad kuumtöötluse.

Lendav hüdrauliline lõige

Sellel tootmisliinil kasutame lendavat lõikemasinat, mis saab liikuda edasi ja tagasi vastavalt vormimiskiirusele, võimaldades terasrullide pidevat liikumist läbi vormimismasina ja kääride.

Kui teie tootmiskiiruse nõuded jäävad vahemikku 0–12 m/min, oleks fikseeritud lõikemasin sobivam. „Fikseeritud“ lahenduse puhul nõuab lõikemasin terasrulli edasiliikumise peatumist lõikamise ajal, mille tulemuseks on veidi aeglasem liini kogukiirus võrreldes „Lendava“ lahendusega.

Hüdrauliline jaam

Meie hüdrojaam on varustatud jahutusventilaatoritega, mis hajutavad tõhusalt soojust, tagades pideva töö ja suurendades tootlikkust. Hüdrojaam on madala rikkemäära ja pikaajalise vastupidavusega.

PLC juhtkapp ja kodeerija

Kodeerija teisendab terasmähise tuvastatud pikkuse elektrilisteks signaalideks, mis edastatakse PLC juhtkappi. Juhtkapis saab juhtida selliseid parameetreid nagu tootmiskiirus, individuaalne toodang ja lõikepikkus. Täpse mõõtmise ja kooderi tagasiside abil suudab lõikemasin säilitada lõiketäpsuse ±1 mm piires.

Lõikamiseks peatu VS Lõikamiseks peatumata

Lõikamisprotsessis on kaks võimalust:

Fikseeritud lõikelahendus (lõikamiseks peatu):Lõikur ja rullvormimismasina alus on kindlalt ühendatud. Lõikamise ajal peatub terasrulli liikumine rullvormijasse. Pärast lõikamist jätkab terasrulli edasiliikumist.

Lendav lõikelahendus (lõikamine katkematult):Lõikemasin liigub lineaarselt mööda masina alusel olevaid rööpaid, säilitades lõikepunkti suhtes suhtelise paigalseisu. See võimaldab terasrullil pidevalt edasi liikuda ja toota.

Kokkuvõte ja soovitus:

Lendav lahendus pakub statsionaarse lahendusega võrreldes suuremat tootlikkust ja tootmiskiirust. Kliendid saavad valida vastavalt oma tootmisvõimsuse vajadustele ja arenguplaanidele. Kui eelarve lubab, võib lendava lahenduse valimine vähendada tulevasi liini uuendamisega seotud probleeme ja kompenseerida kulude erinevust pärast suurema tootlikkuse saavutamist.

1. Dekerimismasin

2. Söötmine

3. Löömine

4. Rullvormimisalused

5. Sõidusüsteem

6. Lõikesüsteem

Teised

Väljas laud